阀门,这个在我们的生活中并没有什么存在感的产品,却是装备制造领域控制流体的关键角色,尤其是高端阀门,在核电、石油、化工、冶金、电力、轻工等行业举足轻重。

过去,高端控制阀门大多由国外龙头企业垄断,形成了很强的技术壁垒,国内企业入局竞争的难度,不亚于“虎口夺食”。

在不断突破技术瓶颈后,近年来,莲都阀门开始在国家重大项目中崭露头角。其稳步增强的进口替代能力和市场竞争优势,正清晰地昭示着,一个依靠创新而非拼价格的智造时代,已经到来。

借力

走进替科斯科技集团丽水流体设备有限公司的生产车间,只见工人们正熟练地检查机器功能、设置机组参数、打包阀门产品。

这些并不被普通人熟知的阀门,是石化行业的最高端产品。其中一款由替科斯与中国计量大学科研团队合作研发并投产的,是国内首台大口径锻制的球形全通径焊接球阀,它突破了长输管线超大口径阀门制造技术难题,并在今年初通过了环节繁复的严格验收。

对企业负责人陈长青而言,这一国产化技术突破的价值非常直观——它在全国供热行业同类目产品中的销量,已经跻身前三,“企业正在研发的高端阀门产品还有10多种。去年我们的产值增长了17%,预计今年还能翻番。”

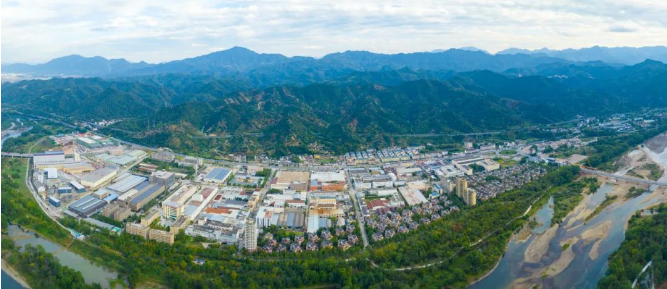

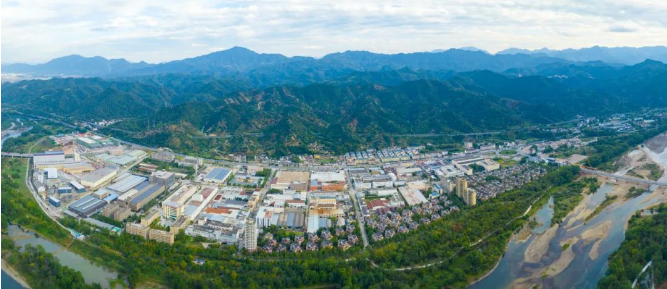

企业加速研发高精尖产品的背后,是莲都全力推进泵阀产业科技创新成果转化的生动实践。 “现在,我们能根据客户的订单要求进行个性化生产,所有阀门的内部构造、材料都各不相同。”替科斯来自天津,过去以生产传统供热阀门为主,2021年将总部基地迁移落户至莲都区碧湖工业园区后,在“有形之手”的强力推动下,企业萌生了自主研发高端阀门产品的想法,尝试向石油、石化、天然气输送、煤化工业、冶金电力等领域拓展。

然而,各种技术难题接踵而至。

“制造高端阀门,涉及材料学、流体力学、结构力学分析等高精尖技术,传统制造业企业力有不逮。尤其是适用于超高温、极低温、超高压、核环境、真空环境和特殊流体介质等复杂工况条件下的特种阀,技术攻关难度高不可攀。”陈长青向记者举例,就连阀门上最普通的一个螺丝、一枚螺帽,都要反复进行仿真试验,“这超出了企业的科研能力,但如果求助于第三方机构,不仅费用高、耗时长,还存在研发信息泄露的风险。”

在企业进退两难时,莲都科技部门伸出援手,帮助替科斯对接中国计量大学,引进了强大的“科研外援”。 在生产车间里,陈长青详细介绍了各种高端阀门的生产标准和功能,几乎每款产品都必须经过极端气候环境和零防泄漏角度等多方位模拟试验才能出厂。他拿起一个多晶硅盘阀告诉记者,这是替科斯研发投产的第一款高端阀门。

“它用于氢气输送管道,对原材料的硬度要求、抗冲刷耐腐蚀、防泄漏性能的标准很高,当时订购方要求我们提供有限元分析报告,促成了我们和中国计量大学研发团队的第一次‘牵手’。”陈长青坦言,第一单多晶硅盘阀虽然顺利交货,但由于新产品研发成本过高,还赔了200万元,“但市场因此了解并肯定了我们的研发能力,带来了后续源源不断的高端阀门订单。去年,替科斯先后成功跻身浙江省隐形冠军企业榜和省级企业研究院名单。”

聚智

在替科斯的生产车间里记者看到,直径1.6米的大口径全焊接球阀由2个半圆形球体焊接而成,中缝严丝密合。

“在2个半圆的焊接处,每个点位都有精确的伸缩量、膨胀量,哪怕出现1毫米的误差,都会导致变形。”陈长青告诉记者,大口径全焊接球阀从产品设计、技术研发到生产制造,每个环节都是“硬仗”,“所有流动参数都要进行无数次力学仿真模拟试验,想提升15%的直径长度,就必须增加60%以上的技术攻关时间。”

早在多年前,替科斯就致力于研发大口径焊接球阀,直到去年,直径1.4米的长输管线锻制球形全通径焊接球阀生产技术才趋于成熟。但对接市场需求时,该产品的直径长度仍然“缺了一点点”。于是,替科斯与中国计量大学丽水研究院阀门成果转化加速器团队合作,朝着更大口径的技术突破。

短短20厘米的技术攻关背后,是产业的晋级之变。 作为传统优势产业,2023年莲都阀门实现产值超20亿元,在莲都工业总产值中占比近20%。虽然产业集群规模显现,但大多数企业仍以生产中低压、常规类型的阀门产品为主。放眼全球,通过特种阀的数智化提升推进工业领域安全、高效、节能运行是大势所趋,阀门企业若原地踏步,不进则退。

替科斯特种阀门的技术创新和产品研发,正是瞄准丽水市阀门制造产业链技术需求和创新链短板,在阀门成果转化加速器团队产学研模式下实现科技成果转化的一个成功案例。

据了解,仅在去年下半年,加速器团队的20余名阀门、流体力学、装备自动化和控制领域的技术专家就走访了莲都60余家阀门企业,调研技术创新难题、产品研发短板等。

“以特种阀研发为例,在设计方面需要引进流体动力学特性精确分析技术,建立超大口径全焊接球阀和气动耐磨盘阀的有限元数学模型,研究常温高压、高温高压等特殊工况条件下的受力、形变、密封、摩擦、噪声特性,获得特种阀门优化设计参数,利用数据驱动的方法进行阀门结构逆向设计;在特种复合耐磨材料的研发方面,则需要针对大型工业装置的各类苛刻工况,综合各种耐磨材料的特性,通过优化、组合、试验及对比分析,研制开发多种特种复合强化耐磨材料。”中国计量大学丽水研究院院长周盛华告诉记者,即使是设计阀门结构,也离不开阀盘阀座加工成型、耐磨密封面和气动装置的关键技术和工艺流程,“而开发具有良好稳定性和抗腐蚀性的密封面合金材料、密封技术非常困难,这些技术难题在一定程度上也体现了当下莲都阀门产业的共性问题,所以我们针对不同企业的实际需求,提出了个性化的解决方案。”

创新链和产业链深度融合,正不断释放出高质量发展的强劲动力。由中国计量大学、替科斯集团共同撰写的“超大口径全焊接球阀、气动耐磨盘阀等特种阀门关键技术研发及产业化”项目,成功被列入了2024年度省“尖兵”“领雁”研发攻关计划26县高质量发展专项项目名单。

蓄势

如果说“从0到1”代表着科技创新的原始突破,那成果转化进入市场就是“从1到无穷”的路径演进。提高科技成果转化水平,是科技创新和产业创新对接的“关口”,也是转化为新质生产力的关键。

对阀门企业来说,创新不仅是转型升级道路上面临的新课题,更是生存和发展的现实需求。 “目前企业的年产值是8000万元,在场地、人工成本等生产要素受限的情况下,如何突破1亿元年产值?只能在新材料研发上开足马力。”浙江泉舜流体控制科技有限公司的主打产品,是特种材料阀门铸件,企业负责人林杰告诉记者,对于阀体毛坯铸件企业来说,铸件材料是制约生产的最大因素,前年每吨碳钢从1000多元涨到3000多元的波动,至今令他记忆犹新,“不锈钢可以说是一天一个价,我们每时每刻都得关注各种材料价格变化。”

特种阀门对高温低温高压的材料特性要求极其严苛,因此在材料的选择上也相对有限,如果能研发出替代传统材料的新材料,就是“人无我有”的产品新优势,这是多年来林杰一直想实施却始终难以落地的想法。

“无法落地,是因为缺乏技术支撑。创新研发的成本非常高,单凭个体企业的力量难以支撑。”去年,拥有材料科学工程和国家磁性材料检测中心资源优势的中国计量大学丽水研究院阀门成果转化加速器团队的技术支持,让林杰的难题迎刃而解,“现在加速器团队正在为我们研发低温钢的新材料,通过不同金属材料的配比工艺制造出新材料,以达到低温、耐腐蚀、耐磨等性能要求,同时大大降低材料成本。以低温钢为例,目前每吨的市场价格是4万多元,新材料研发成功后,能把价格降到3万元以下。”

“先行者”需要克服无中生有、人无我有的重重困难,也会迎来前所未有、豁然开朗的巨大机遇。 “比如替科斯针对特种阀门制造全链条关键技术,就形成了一套具有自主知识产权的特种阀门设计、加工制造和智能控制系统,客观上推进了重大装备关键设备的国产化,这个先行优势是难以比拟的。”周盛华告诉记者,项目实现规模化生产后,将应用于石油化工、煤化工、多晶硅等行业,未来5年将产生约5亿元的经济效益。

“专精特新”“隐形冠军”的涌现,不仅是先进制造业多样性和创新能力的体现,也是推动产业发展的关键力量。在莲都,随着以科技创新驱动产业集聚、能级跃升,一批像替科斯这样的新增长点、增长极正加快孕育。2023年,莲都还新增培育了32家省级创新型中小企业、2家省级“专精特新”中小企业、1家国家级专精特新“小巨人”企业,新认定了24家国家高新技术企业、68家省级科技型中小企业,创历史新高。它们日新月异的科创水平,促进了新质生产力的加速形成,将创新之势不断转化为推动高质量发展的新动力。

声明:本文转载自合作媒体或其它网站的信息,目的在于信息传递,并不代表本站赞同其观点和对其真实性负责,如有内容、版权以及其它问题的,请联系我们处理;联系电话:13182603427;联系邮箱:copyright@gongkew.com。