近日,走进河北省隆尧县远大阀门集团高端锻造智能制造数字化车间,只见每个机械手上配备着可视化屏幕,工人们在上面设置好参数后,一个个机械手灵活地上料、装夹、下料……

目前,该车间共引进智能设备40台,其中机器人8台、金属圆锯2台、电动螺旋压力机3台、中频加热炉3台、切边机5台等,主要生产国标及美标高压闸阀、截止阀等,年生产高压锻钢阀5000余吨。

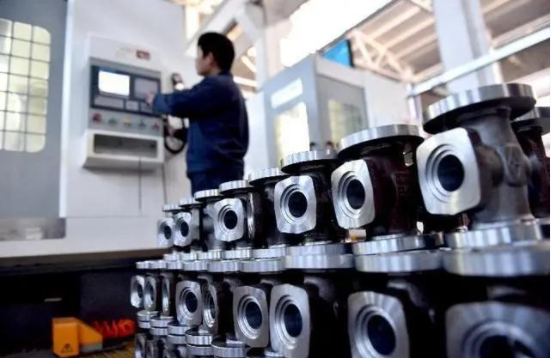

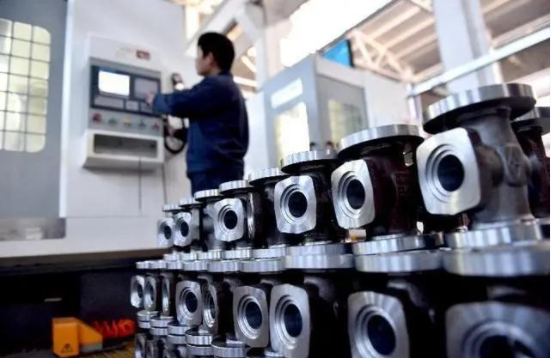

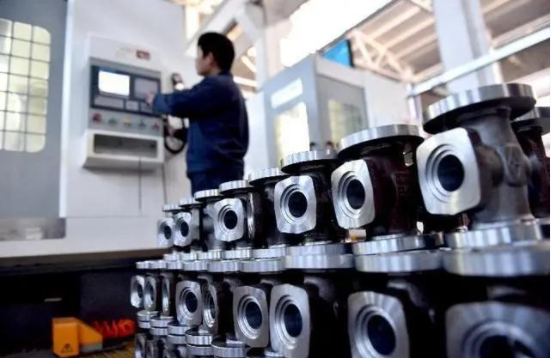

图为锻钢机加工车间员工正在加工锻钢阀

2019年,远大阀门集团启动高端锻造智能制造数字化车间建设项目,在原锻造车间基础上,通过对车间全部工序关键节点进行数字化升级改造,完成工业数字化转型,进而实现数据驱动的工艺改进创新与质量控制。

“实施数字化车间改造,源于锻造车间人工操作带来的产品质量不稳定以及高生产成本。”远大阀门集团相关负责人许士杰告诉记者,阀门的制造一般分为锻造跟精加工两道工序,锻造依靠流水线生产制造,而且锻造车间是公司工序控制的重点,阀门锻件从投料到升温、锻件、加工成型,整个工序对成品质量和制造成本都有决定性作用,也是成品质量、性能的基础。

然而,与这种重要性、关键性不相称的是,此前,人工操作、人工记录的传统作业方法仍贯穿于生产全过程。受原辅料、工人技能水平、设备运行稳定性、工具状态、作业环境、工艺方法等因素影响,工序质量波动成为企业管理的难题。此外,毛坯废品、不良品原因以及工序质量波动数据的追溯与分析十分困难且结论可靠性差。

图为大口径车间员工正在加工1.8米调流阀

“集团迫切需要运用互联网+、大数据以及物联网等新技术对现锻造车间生产设备及其作业方式进行改造升级。”许士杰说,在接下来有针对性地数字化车间改造过程中,项目以锻造各工序生产过程控制为核心,在加料、加温到锻压、加工成型过程,通过配置过程数据采集、传输装置,在数据的产生环节即时实现采集并自动录入系统,范围涉及物料、能源、设备运行、工艺参数、检测数据等等,并进一步建立数据分析系统实现数据的深度挖掘与全方位的统计分析。

项目实施后,车间工序过程管控从传统的以人为主的随意性、粗放式走向以数据为主的科学性、智能化,以适应客户更高质量、更快交货期、更低采购成本、更小库存的要求。 图片 图为实验员正在进行拉伸试验。

突破企业信息化瓶颈问题,解决现行阀门生产中多种、多套过程控制系统的联网、集成、管理问题,满足企业多区域、多车间、多过程集成的需要;大数据平台实现不同层面管理人员实时、全面的数据共享,有助于提高沟通效率、达成一致,科学决策;通过物料库存管理系统,使生产部门能够动态掌握原辅料库存量以及生产急需临采的物资或备件的到货情况,增加计划完成率的预见性,使生产准备充分并确保投料时间要求……数字化对企业管理带来的便利也是显而易见。

数字化车间改造给企业带来的全方位提升,也落实在生产成效上。锻造车间生产线由原来需要60名员工缩减为11名,生产效率提高到原来的8倍。不仅提高了人均产值,也避免了人工操作误差,产品合格率更是由以前的90%提高到99.9%以上,交付率提升了33%。一季度,远大阀门集团销售收入同比增长32.05%,出口同比增长53.8%。

“河北省是制造业产业聚集区,也是阀门制造企业分布较集中的地区,这些传统企业的锻造车间与远大阀门集团一样,在工序控制、效率提升、节能降本方面面临着共性问题。因此,该项目的实施不仅对阀门行业,也对省内离散型传统制造企业转型升级改造具有极强示范意义。”许士杰说。

声明:本文转载自合作媒体或其它网站的信息,目的在于信息传递,并不代表本站赞同其观点和对其真实性负责,如有内容、版权以及其它问题的,请联系我们处理;联系电话:13182603427;联系邮箱:copyright@gongkew.com。