一、概述

由于能源和环境问题的日益严峻以及我国一次能源结构以煤炭为主的事实,在目前及可预见的将来,我国都将大力发展大容量、超(超)临界火力发电机组。目前,超(超)临界火电机组的主机设备——锅炉、汽机等均已实现了国产化,然而,占火电机组辅机设备中价值量较大的高端阀门却长期依赖进口。

据不完全统计,一台1000MW的超超临界燃煤发电机组约有高端阀门500余台,国家不仅每年要花费大量外汇进口、维护这些高端阀门,而且这也标志着国内阀门制造业技术水平还有待提高。为此,国家能源局张国宝主任亲自批示,要求能源局、阀门协会组织牵头,业主单位、电力设计院积极配合,阀门制造企业刻苦攻关,共同推进这些高端阀门的国产化工作。

二、阀门主要技术参数

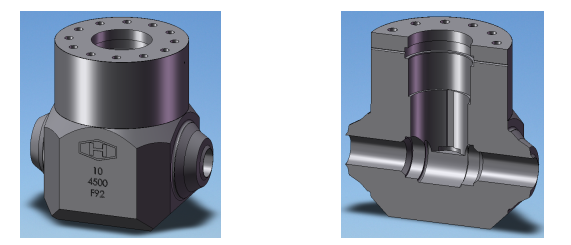

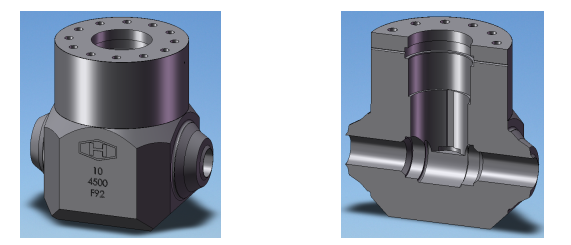

阀门名称:主蒸汽高温高压闸阀

公称通径:DN250 (10”);

公称压力:PN776 (4500lb);

主体材料:ASTM A182 F92;

工作介质:过热蒸汽;

设计压力:28.84MPa;

设计温度:610℃

三、设计规范和标准

1000MW超超临界燃煤发电机组招标文件主汽高温高压闸阀技术规范书;

ASME B16.34-2009 法兰、螺纹和焊连接的阀门;

ASME B16.10 阀门的面至面和端至端尺寸。

ASME B16.25 对焊连接

四、材料选择

阀座密封面、闸板密封面材料选择完全符合技术规范书的要求,堆焊司太立6号硬质合金。阀杆材料选用高温马氏体不锈钢616HT。关键部位紧固件选用Cr-Mo-V钢,具有较强的抗高温蠕变性能。

阀体、填料箱、四开环:ASTM A182 F92;

阀座、闸板: ASTM A182 F92+STL6;

阀杆:ASTM A565 616 HT;

密封圈:夹不锈钢丝网柔性石墨 ;

填料:柔性石墨及夹不锈钢丝编织柔性石墨;

填料垫、压套等:ASTM A276 304;

除电装螺栓以外的紧固件:ASTM A193 B16/ASTM A194 4。

五、结构设计

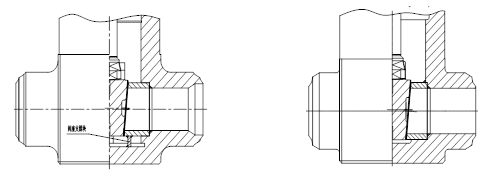

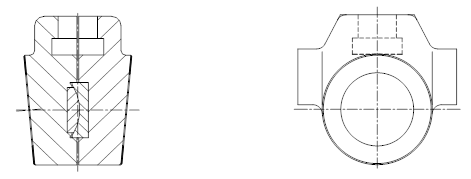

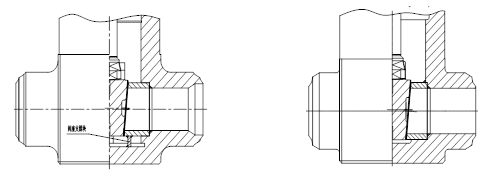

a)阀座密封结构

主汽高温高压闸阀的密封形式为楔式双闸板闸阀、单面强制密封。有两个焊接阀座,能够实现双向密封;当闸板到达关闭位置时,首先依靠阀杆力使阀座密封面与闸板密封面贴合,形成初始密封,接着介质的压力作用于闸板上,靠介质压差推动闸板,使闸板强制紧贴于出口端阀座,在出口端形成自动密封。

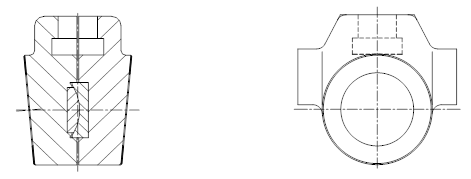

b)楔式双闸板

闸板为为楔式双闸板结构,中间由两个连接块连接,以此达到闸板密封面微动调节的目的,防止闸板高温卡阻。

c)锻造全通径阀体

闸阀为全通径结构(100%管道内径),流阻系数小,压力损失小。流通性计算结果表明:流阻系数,ξ=0.0967(低于一般性要求0.4),对应的流量系数:Kv=3381.58, Cv=3946.30。

六、设计、制造难点的攻关

a)锻件采购

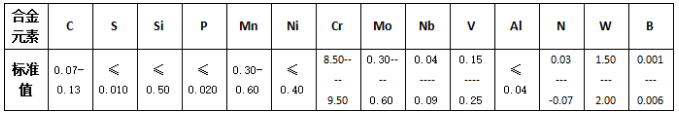

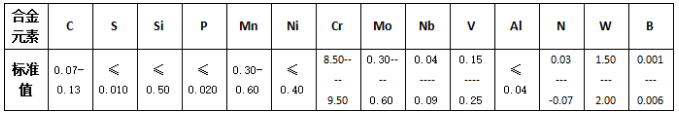

由于此阀门的主体材料为F92(国标牌号10Cr9MoW2VNbBN),目前尚无法铸造,采取自由锻的方式,锻坯重量将达到7吨,对锻造要求十分严格。

为此,我们的工艺人员为此编制了锻件采购技术条件。

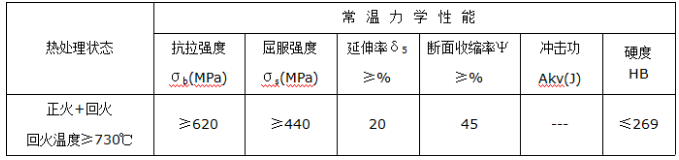

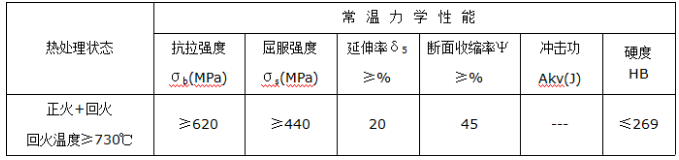

(2)力学性能应满足下表:

(3)工艺

钢锭钢水的熔炼采用电炉加VOD的工艺手段进行,锻造比不小于4。投产前进行锻造工艺评定。锻造时严格控制始锻、终锻温度,注意坯件变形是否正常。

(4)热处理

锻件冷却至538℃以下的温度后再进行正火加回火的热处理,回火温度≥730℃。

(5)成品检验及试验

锻件粗加工后按ASTM A388的要求进行超声波检测;金相试验按ASTM E381的规定进行;表面目视检测,不得有裂纹、折迭、锻伤、结疤、夹渣等缺陷;锻件表面按ASTM A275/A275M进行磁粉检测。

b)取消阀座支撑块

以往本公司生产的锻钢阀,中腔加工深度大,一直延伸到阀座以下,导致阀座支撑面较小,往往只能在阀座底部再焊一小块对阀座进行支撑加固,这种结构不够紧凑,对原材料的浪费也大,还经常导致用户的不满。

此次样机研制,决心一改以往这种结构。经过研究对比,改纵向加工为横向加工,阀座圈底部形成了很宽的阀座支撑面,有效的解决了这一问题,使原材料锻坯尺寸也有所减少,节省了成本,也使结构更加合理、可靠。

c)楔式双闸板设计

楔式双闸板设计,中间采用球面接触的两个连接块作为双闸板微动调节的支点。双闸板微动调节的好处是可以有效防止闸板楔死现象。

两侧翼的导向板卡入阀体导向槽起闸板导向作用,同时防止两块闸板分开脱落。

双闸板无法承受阀杆扭矩,所以阀杆必须另外设置导向板来进行防转。

阀杆采用导向板与支架导向孔进行导向,阀杆与导向板的连接采用两个普通平键抵抗扭矩,采用两颗紧定螺钉做纵向固定,防止导向板在阀杆上上下滑动。

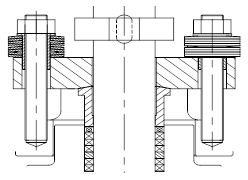

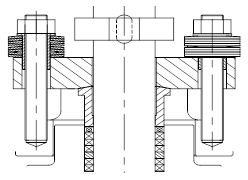

d)阀杆密封——填料动载机构

阀杆密封采用活动负载填料密封结构,并设有阀杆倒密封结构(全开启时起作用)。填料组的上下两圈为夹不锈钢丝编织的柔性石墨,中间为柔性石墨,并在填料组底部和中间加填料垫。

填料压紧机构设碟簧组,有效预紧填料,补偿位移,对压力波动有较强的适应性。

七、设计计算

a)插值法确定标准磅级

610℃/28.84MPa,F92材料按照ASME B16.34插值计算为CLASS4275,靠标准磅级CLASS4500。

b)阀体最小壁厚

按照ASME B16.34公式及查表法,确定通道壁厚135,颈部壁厚210。阀杆总轴向力与总扭矩

按照阀门设计手册所列方法进行计算,取1.25倍的设计压力计算,关闭最终轴向力846.6kN,开启最初轴向力337.0kN;关闭总扭矩8432.4Nm,开启总扭矩3592.1Nm。阀杆直径100,阀杆应力有较大安全余量。

c)阀杆稳定性校核

按照阀门设计手册所列方法进行计算,阀杆稳定性良好。

d)阀杆密封系统

经验算,填料箱应力,填料压板应力均安全;填料螺栓在1.25倍设计压力下安全,但在壳体试验压力下略显薄弱

e)阀体顶部应力校核

按GB/T150 压力容器规范规定对阀体中腔伍德密封结构进行强度计算,阀体顶部a-a,b-b截面应力合格,有较大安全余量。

f)其他

以设计工况下参数对中腔(颈部)壁厚按照压力容器确定壁厚的方法验算壁厚为130;以阀体拐角区一次膜应力计算方法,计算公称压力(77.6MPa)下中腔(颈部)处壁厚为150,与按ASME B16.34所得结果(210)有较大出入。

以另一种方法验算阀杆力矩,关闭力矩8811.9Nm,相互验证,两种计算方法的结果误差小于5%。

g)有限元分析

用Solidworks软件进行流场模拟,得阀门Cv值为3744.2;用ANSYS软件对各主要零件进行应力分析,计算结果与手工计算值出入不大;用ANSYS软件进行热传递温度场分析,确定驱动装置处于安全的温度环境之下。

八、试验

a)壳体试验

在阀门完全开启状态下以1.5倍公称压力即116.4MPa进行压力试验,保压时间10min。壳体无可见外漏或变形。

b)闸板强度试验

在阀门完全关闭状态下,一端打压,另一端通大气,试验压力为57.7MPa,时间5min,闸板无破损,永久变形。

c)填料密封试验

以规定力矩压紧填料压盖螺母,部分开启阀门,试验压力77.6MPa,时间5min,无肉眼可见泄漏。

d)上密封试验

完全开启阀门,松开填料螺母,以31.8MPa保压5min,填料函处无肉眼可见渗漏。

e)阀座密封试验

两侧分别以31.8MPa保压5min,观察闸板另一侧,无可见泄漏。

f)空载和设计压力下的动作试验

分别在空载情况下,和28.84MPa(一侧)下启闭多次。动作顺畅,无卡阻,且能够在30s内全开或全关阀门。

g)试验过程照片

九、结语

此次主汽高温高压闸阀的研制开发过程中,历经前期准备、图纸设计与计算及有限元分析、设计评审、制造、装配调试、出厂试验、性能试验,包括样机的制造及型式试验,其密封性、抗卡阻性和可操作性均符合试验大纲的要求。在各方领导的大力支持下,在设计院、用户和相关单位的大力支持下,经过研制单位的全力攻关研制,主汽高温高压闸阀国产化项目完成了全部攻关课题,各项性能指标均符合规范书的要求。

主汽高温高压闸阀的顺利国产化,将全面推动超超临界关键阀门国产化项目的发展,使越来越多的进口高端阀门实现国产化,打破国外阀门制造商的技术垄断,提高我国的阀门制造水平,加速我国阀门工业向高端技术领域发展。

一、概述

由于能源和环境问题的日益严峻以及我国一次能源结构以煤炭为主的事实,在目前及可预见的将来,我国都将大力发展大容量、超(超)临界火力发电机组。目前,超(超)临界火电机组的主机设备——锅炉、汽机等均已实现了国产化,然而,占火电机组辅机设备中价值量较大的高端阀门却长期依赖进口。

据不完全统计,一台1000MW的超超临界燃煤发电机组约有高端阀门500余台,国家不仅每年要花费大量外汇进口、维护这些高端阀门,而且这也标志着国内阀门制造业技术水平还有待提高。为此,国家能源局张国宝主任亲自批示,要求能源局、阀门协会组织牵头,业主单位、电力设计院积极配合,阀门制造企业刻苦攻关,共同推进这些高端阀门的国产化工作。

二、阀门主要技术参数

阀门名称:主蒸汽高温高压闸阀

公称通径:DN250 (10”);

公称压力:PN776 (4500lb);

主体材料:ASTM A182 F92;

工作介质:过热蒸汽;

设计压力:28.84MPa;

设计温度:610℃

三、设计规范和标准

1000MW超超临界燃煤发电机组招标文件主汽高温高压闸阀技术规范书;

ASME B16.34-2009 法兰、螺纹和焊连接的阀门;

ASME B16.10 阀门的面至面和端至端尺寸。

ASME B16.25 对焊连接

四、材料选择

阀座密封面、闸板密封面材料选择完全符合技术规范书的要求,堆焊司太立6号硬质合金。阀杆材料选用高温马氏体不锈钢616HT。关键部位紧固件选用Cr-Mo-V钢,具有较强的抗高温蠕变性能。

阀体、填料箱、四开环:ASTM A182 F92;

阀座、闸板: ASTM A182 F92+STL6;

阀杆:ASTM A565 616 HT;

密封圈:夹不锈钢丝网柔性石墨 ;

填料:柔性石墨及夹不锈钢丝编织柔性石墨;

填料垫、压套等:ASTM A276 304;

除电装螺栓以外的紧固件:ASTM A193 B16/ASTM A194 4。

五、结构设计

a)阀座密封结构

主汽高温高压闸阀的密封形式为楔式双闸板闸阀、单面强制密封。有两个焊接阀座,能够实现双向密封;当闸板到达关闭位置时,首先依靠阀杆力使阀座密封面与闸板密封面贴合,形成初始密封,接着介质的压力作用于闸板上,靠介质压差推动闸板,使闸板强制紧贴于出口端阀座,在出口端形成自动密封。

b)楔式双闸板

闸板为为楔式双闸板结构,中间由两个连接块连接,以此达到闸板密封面微动调节的目的,防止闸板高温卡阻。

c)锻造全通径阀体

闸阀为全通径结构(100%管道内径),流阻系数小,压力损失小。流通性计算结果表明:流阻系数,ξ=0.0967(低于一般性要求0.4),对应的流量系数:Kv=3381.58, Cv=3946.30。

六、设计、制造难点的攻关

a)锻件采购

由于此阀门的主体材料为F92(国标牌号10Cr9MoW2VNbBN),目前尚无法铸造,采取自由锻的方式,锻坯重量将达到7吨,对锻造要求十分严格。

为此,我们的工艺人员为此编制了锻件采购技术条件。

(2)力学性能应满足下表:

(3)工艺

钢锭钢水的熔炼采用电炉加VOD的工艺手段进行,锻造比不小于4。投产前进行锻造工艺评定。锻造时严格控制始锻、终锻温度,注意坯件变形是否正常。

(4)热处理

锻件冷却至538℃以下的温度后再进行正火加回火的热处理,回火温度≥730℃。

(5)成品检验及试验

锻件粗加工后按ASTM A388的要求进行超声波检测;金相试验按ASTM E381的规定进行;表面目视检测,不得有裂纹、折迭、锻伤、结疤、夹渣等缺陷;锻件表面按ASTM A275/A275M进行磁粉检测。

b)取消阀座支撑块

以往本公司生产的锻钢阀,中腔加工深度大,一直延伸到阀座以下,导致阀座支撑面较小,往往只能在阀座底部再焊一小块对阀座进行支撑加固,这种结构不够紧凑,对原材料的浪费也大,还经常导致用户的不满。

此次样机研制,决心一改以往这种结构。经过研究对比,改纵向加工为横向加工,阀座圈底部形成了很宽的阀座支撑面,有效的解决了这一问题,使原材料锻坯尺寸也有所减少,节省了成本,也使结构更加合理、可靠。

c)楔式双闸板设计

楔式双闸板设计,中间采用球面接触的两个连接块作为双闸板微动调节的支点。双闸板微动调节的好处是可以有效防止闸板楔死现象。

两侧翼的导向板卡入阀体导向槽起闸板导向作用,同时防止两块闸板分开脱落。

双闸板无法承受阀杆扭矩,所以阀杆必须另外设置导向板来进行防转。

阀杆采用导向板与支架导向孔进行导向,阀杆与导向板的连接采用两个普通平键抵抗扭矩,采用两颗紧定螺钉做纵向固定,防止导向板在阀杆上上下滑动。

d)阀杆密封——填料动载机构

阀杆密封采用活动负载填料密封结构,并设有阀杆倒密封结构(全开启时起作用)。填料组的上下两圈为夹不锈钢丝编织的柔性石墨,中间为柔性石墨,并在填料组底部和中间加填料垫。

填料压紧机构设碟簧组,有效预紧填料,补偿位移,对压力波动有较强的适应性。

七、设计计算

a)插值法确定标准磅级

610℃/28.84MPa,F92材料按照ASME B16.34插值计算为CLASS4275,靠标准磅级CLASS4500。

b)阀体最小壁厚

按照ASME B16.34公式及查表法,确定通道壁厚135,颈部壁厚210。阀杆总轴向力与总扭矩

按照阀门设计手册所列方法进行计算,取1.25倍的设计压力计算,关闭最终轴向力846.6kN,开启最初轴向力337.0kN;关闭总扭矩8432.4Nm,开启总扭矩3592.1Nm。阀杆直径100,阀杆应力有较大安全余量。

c)阀杆稳定性校核

按照阀门设计手册所列方法进行计算,阀杆稳定性良好。

d)阀杆密封系统

经验算,填料箱应力,填料压板应力均安全;填料螺栓在1.25倍设计压力下安全,但在壳体试验压力下略显薄弱

e)阀体顶部应力校核

按GB/T150 压力容器规范规定对阀体中腔伍德密封结构进行强度计算,阀体顶部a-a,b-b截面应力合格,有较大安全余量。

f)其他

以设计工况下参数对中腔(颈部)壁厚按照压力容器确定壁厚的方法验算壁厚为130;以阀体拐角区一次膜应力计算方法,计算公称压力(77.6MPa)下中腔(颈部)处壁厚为150,与按ASME B16.34所得结果(210)有较大出入。

以另一种方法验算阀杆力矩,关闭力矩8811.9Nm,相互验证,两种计算方法的结果误差小于5%。

g)有限元分析

用Solidworks软件进行流场模拟,得阀门Cv值为3744.2;用ANSYS软件对各主要零件进行应力分析,计算结果与手工计算值出入不大;用ANSYS软件进行热传递温度场分析,确定驱动装置处于安全的温度环境之下。

八、试验

a)壳体试验

在阀门完全开启状态下以1.5倍公称压力即116.4MPa进行压力试验,保压时间10min。壳体无可见外漏或变形。

b)闸板强度试验

在阀门完全关闭状态下,一端打压,另一端通大气,试验压力为57.7MPa,时间5min,闸板无破损,永久变形。

c)填料密封试验

以规定力矩压紧填料压盖螺母,部分开启阀门,试验压力77.6MPa,时间5min,无肉眼可见泄漏。

d)上密封试验

完全开启阀门,松开填料螺母,以31.8MPa保压5min,填料函处无肉眼可见渗漏。

e)阀座密封试验

两侧分别以31.8MPa保压5min,观察闸板另一侧,无可见泄漏。

f)空载和设计压力下的动作试验

分别在空载情况下,和28.84MPa(一侧)下启闭多次。动作顺畅,无卡阻,且能够在30s内全开或全关阀门。

g)试验过程照片

九、结语

此次主汽高温高压闸阀的研制开发过程中,历经前期准备、图纸设计与计算及有限元分析、设计评审、制造、装配调试、出厂试验、性能试验,包括样机的制造及型式试验,其密封性、抗卡阻性和可操作性均符合试验大纲的要求。在各方领导的大力支持下,在设计院、用户和相关单位的大力支持下,经过研制单位的全力攻关研制,主汽高温高压闸阀国产化项目完成了全部攻关课题,各项性能指标均符合规范书的要求。

主汽高温高压闸阀的顺利国产化,将全面推动超超临界关键阀门国产化项目的发展,使越来越多的进口高端阀门实现国产化,打破国外阀门制造商的技术垄断,提高我国的阀门制造水平,加速我国阀门工业向高端技术领域发展。