铸钢阀门因设计灵活、成本低廉,在电力、石油、化工等领域得到了广泛应用。由于工艺制定与实际操作存在偏差,阀门铸钢件在生产过程中难免会产生气孔、缩孔、夹砂、裂纹等缺陷,这些缺陷使阀体相应的有效承载面积减小,而且在应力作用下缺陷会扩展,甚至会导致阀体断裂,对阀门运行造成巨大的安全隐患。

对用于承压设备的铸钢阀门,为确保其质量,一般要求采用相应的方法进行检测,但铸钢件一般为一次浇铸成形,结构复杂,厚度比多样化,传统的无损检测技术有较大的局限性,难以实施检测。

例如采用射线检测方法检测结构复杂的工件时存在胶片布置困难、壁厚不均匀的工件曝光时间难以控制、壁厚较大的工件射线无法穿透等问题。

采用常规超声检测存在缺陷定性定量困难、结构回波难以区别判断、狭窄区域、探头扫查位置不足等问题。另外,常规超声检测是以脉冲波来判断工件是否有缺陷及缺陷的大小、位置,没有影像记录留存,要求检测人员既要有高超的检测技能,又要有强烈的责任心,否则难以保证检测质量。

磁粉检测、渗透检测只能检出表面、近表面缺陷,无法检测埋藏缺陷。

因此,开展阀门铸钢件异形结构区域的相控阵超声检测技术研究具有重要意义。

福建省锅炉压力容器检验研究院的苏宣机高工分别从相控阵超声检测的试件选择、材料特性试验和检测试验入手,对WCB(铸造碳钢)材料阀门钢铸件异结构区的相控阵超声检测进行了深入研究。

1.试件选择

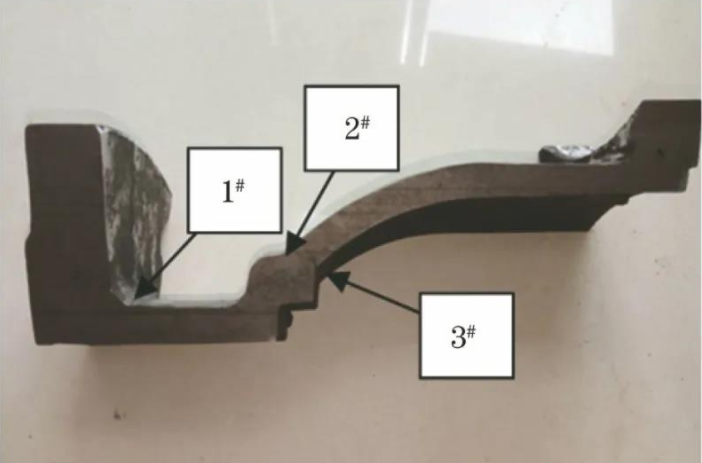

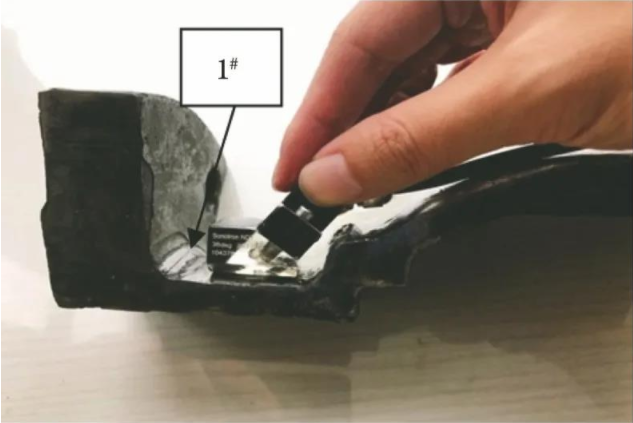

图1 阀门铸钢件外观

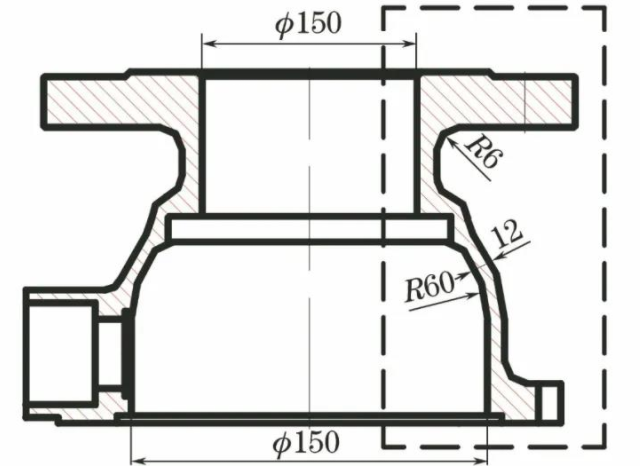

图2 阀门结构示意

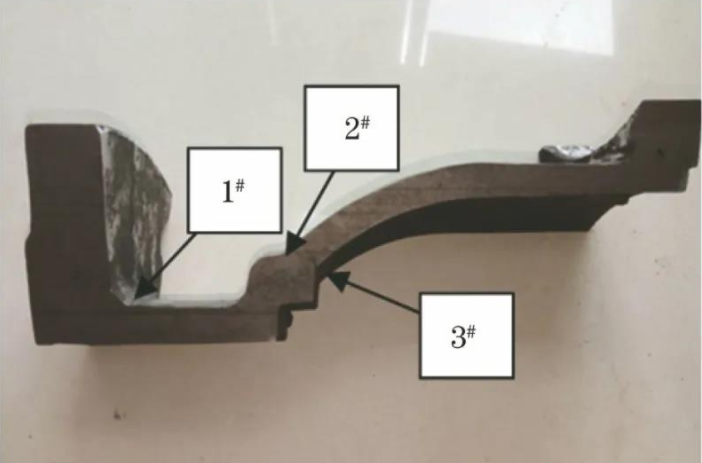

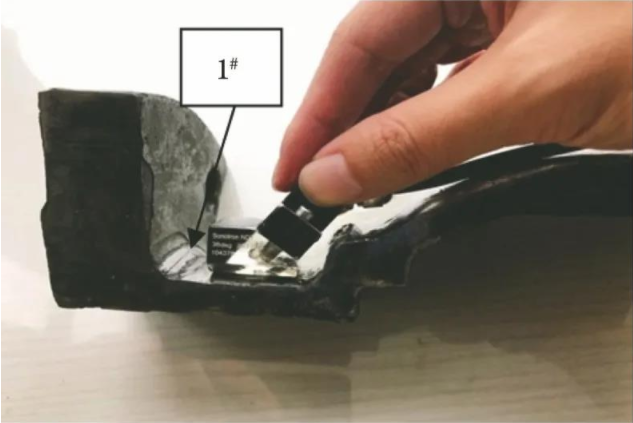

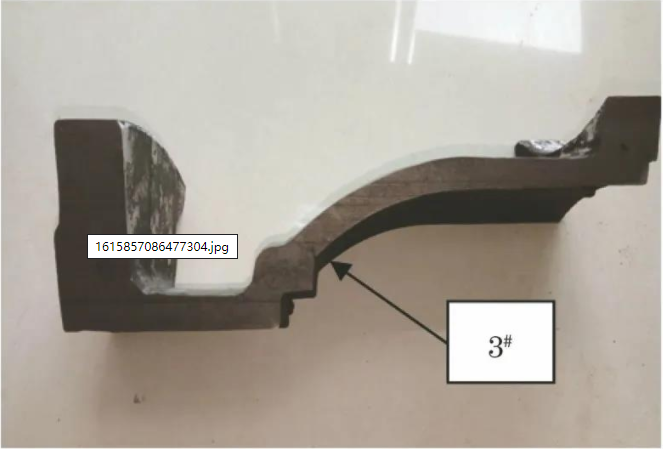

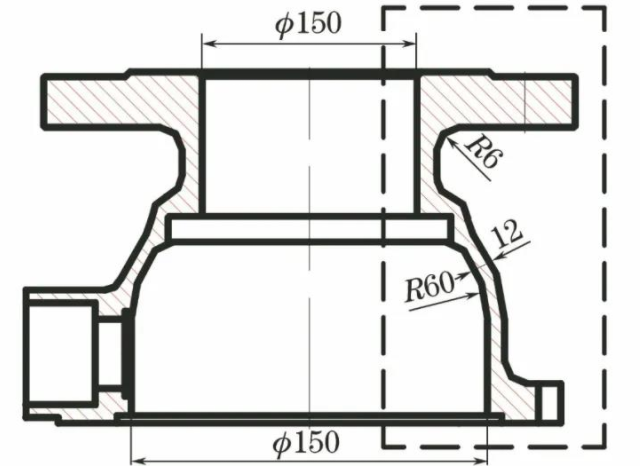

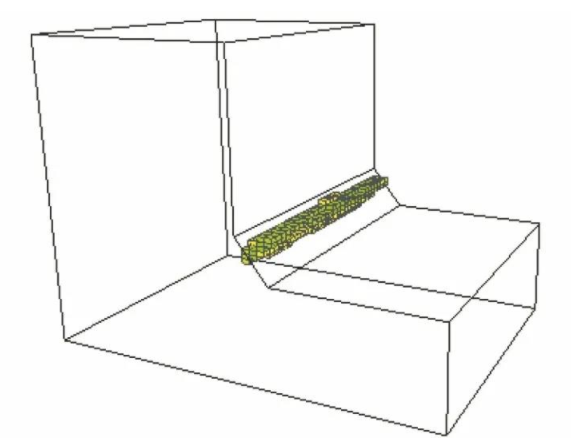

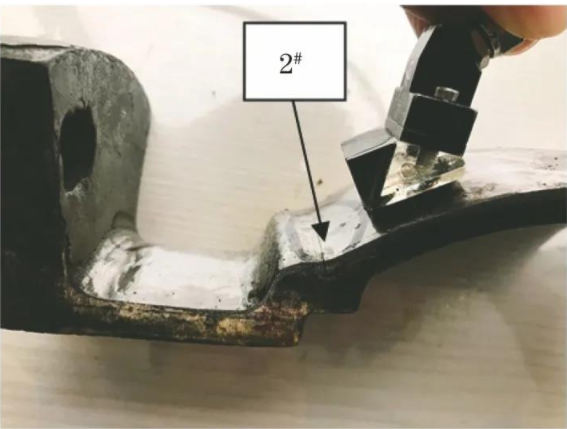

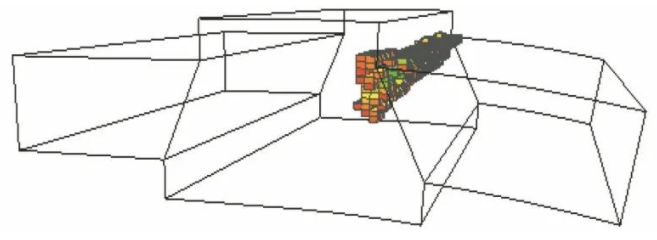

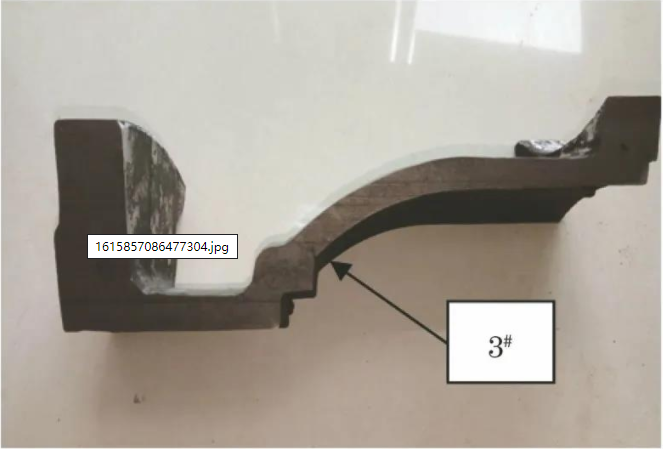

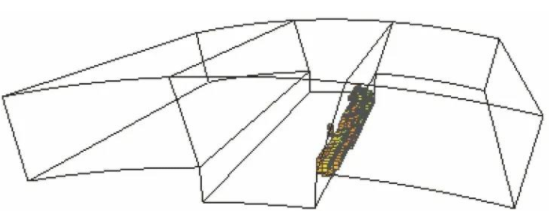

基于铸钢件的壁厚突变和R角等异形结构区域是最容易产生铸造缺陷和应力集中的部位,试件制作时在如图3所示的1,2,3号部位加工线切槽作为人工模拟缺陷。

2 材料特性试验●●

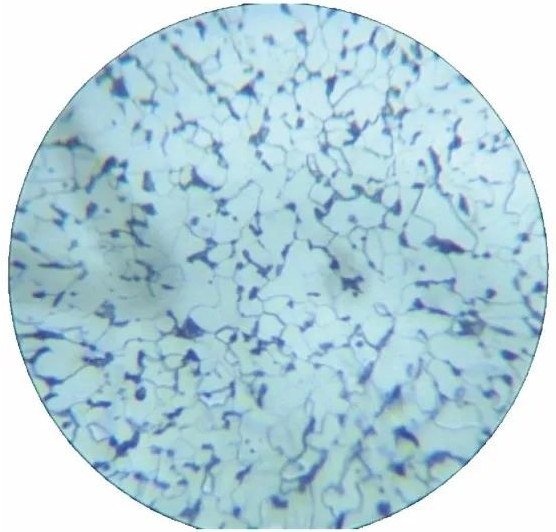

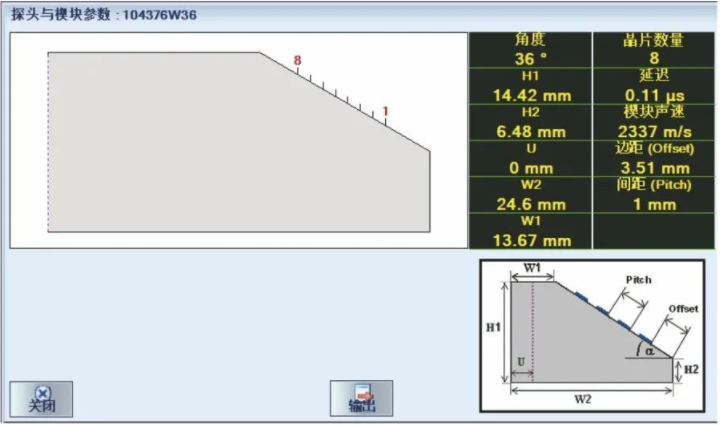

考虑到铸钢件可能存在铸造组织不均匀、晶粒粗大等特点,会导致声波衰减严重。因此,在开展相控阵检测研究前,要先进行相关试验与分析。

1.化学成分分析

采用牛津仪器公司FOUNDR-MASTER PRO全谱火花直读光谱仪分析试件的化学成分,结果符合GB/T 12229-2005 《通用阀门 碳素钢铸件技术条件》 的要求。

2.声波衰减试验

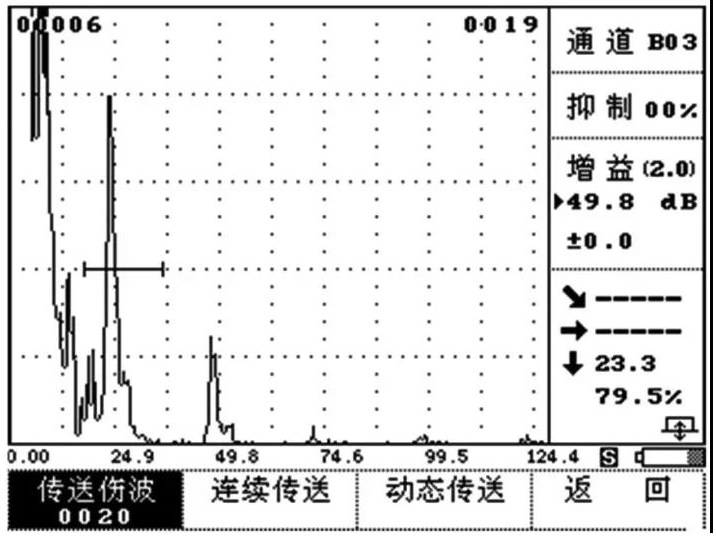

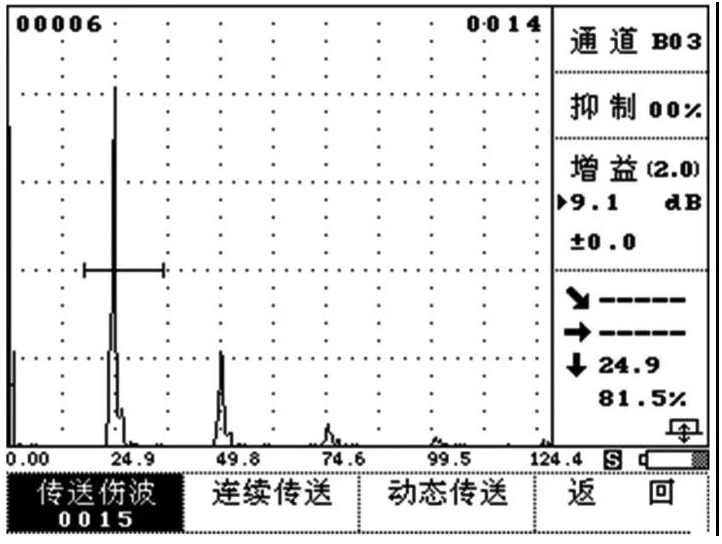

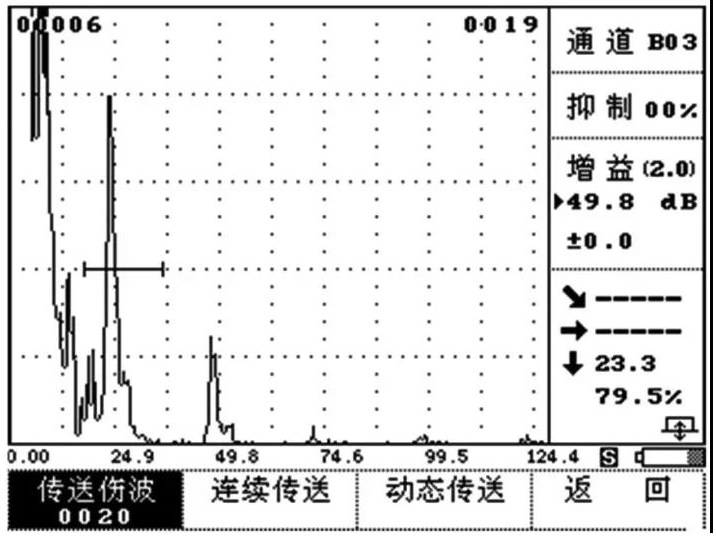

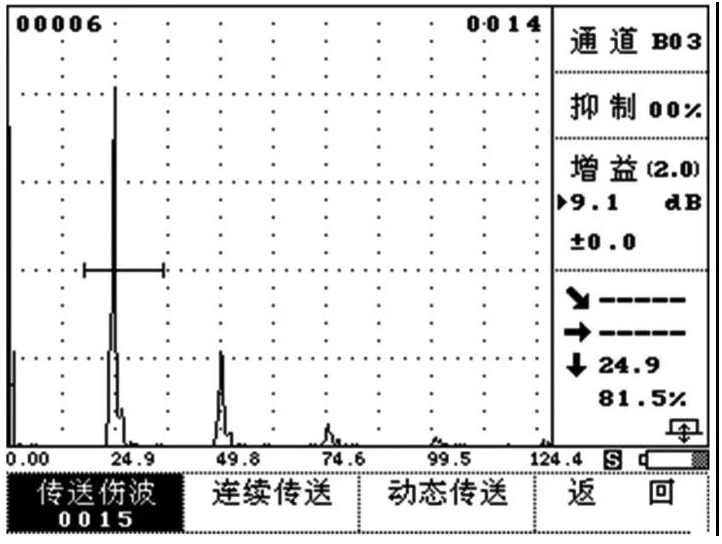

选用武汉中科HS611型脉冲反射超声检测仪,首先设置调校好仪器,然后将5MHz Φ10mm直探头置于待检测试件的平面位置(法兰处),调节增益使第一个反射波达到80%高度,此时增益为49.8dB,如图4所示;而同样情况下,在CSK-IA试块上测试,增益仅为9.1dB,如图5所示。

图4 阀门铸钢件声波衰减示意

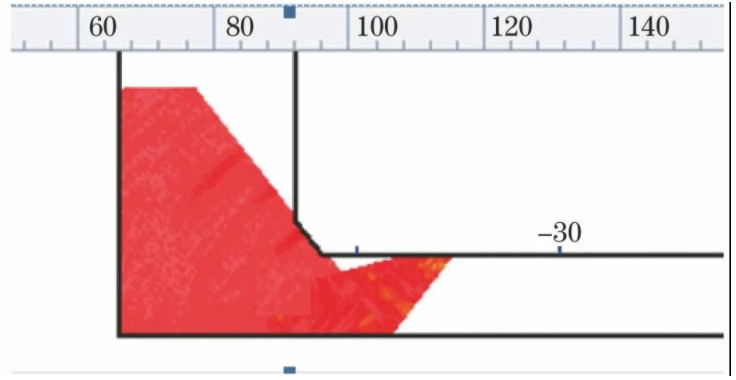

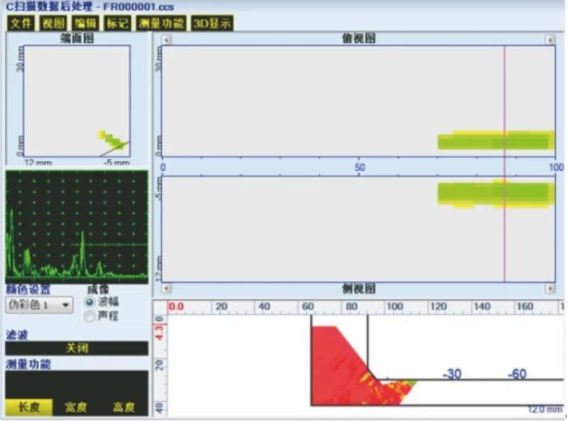

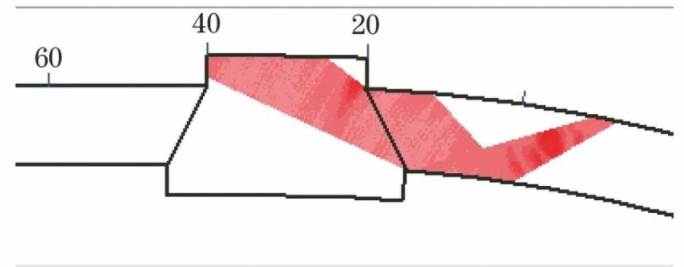

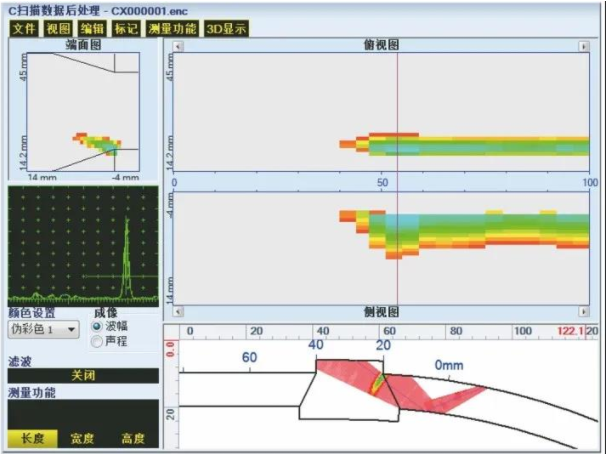

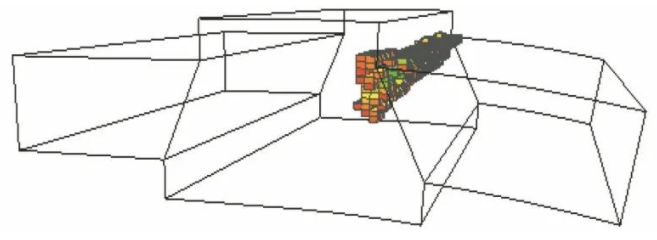

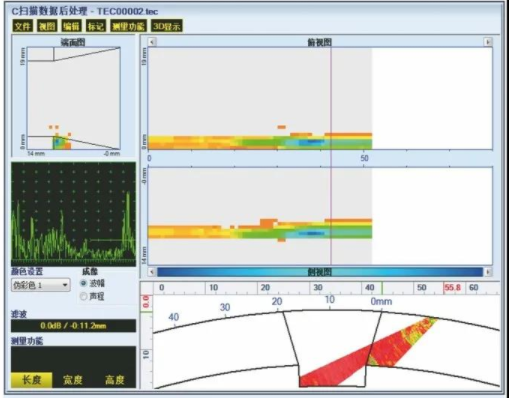

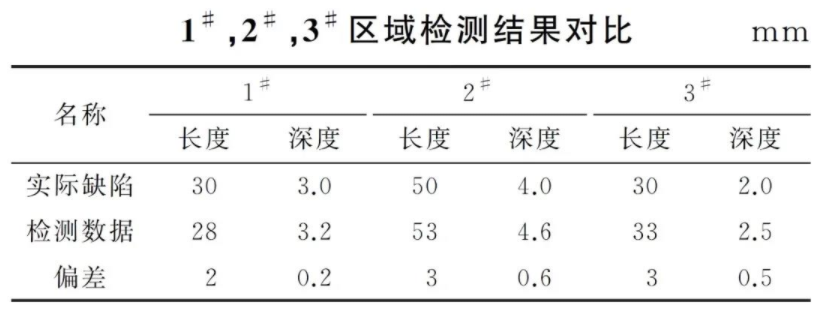

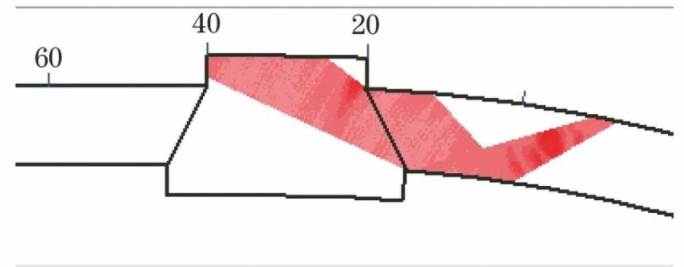

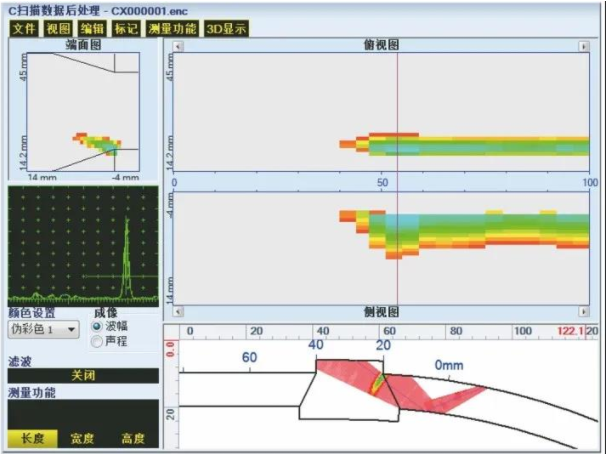

图15 2号区域扫查结果

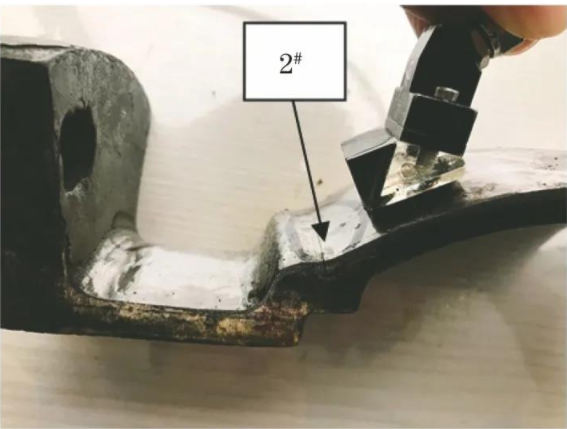

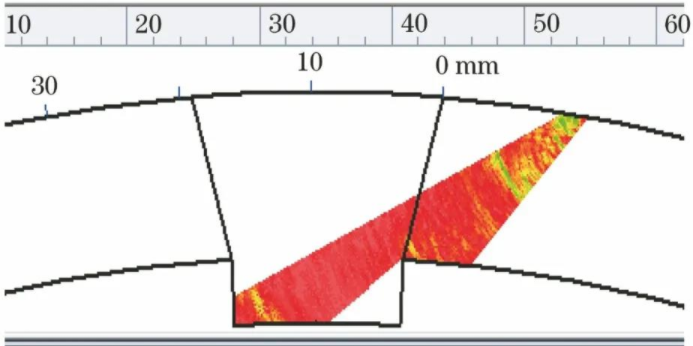

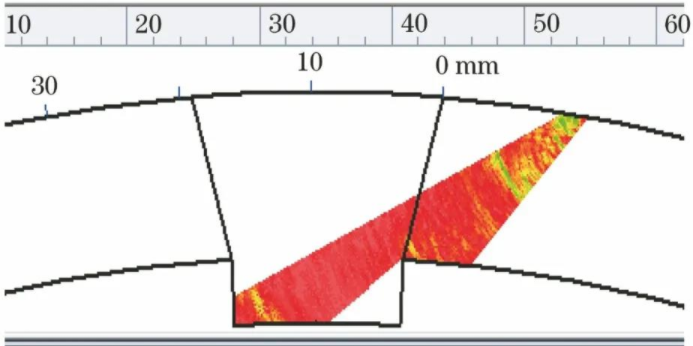

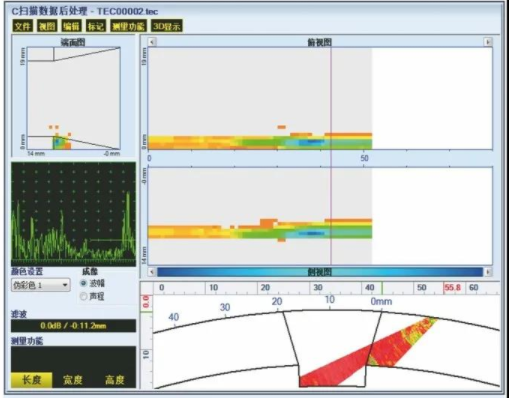

图19 3号区域扫查结果

4.结语

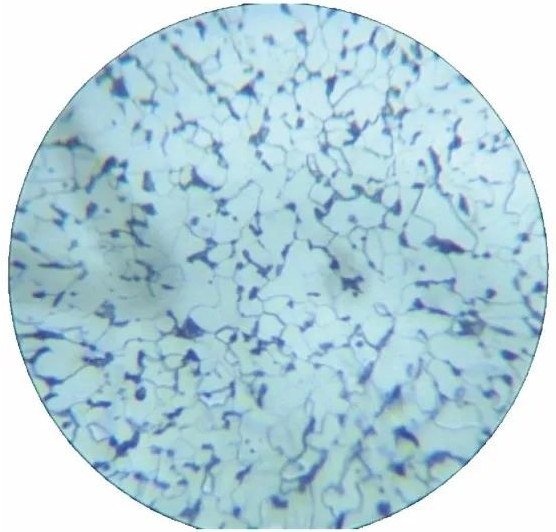

(1) 正火状态WCB阀门钢铸件金相组织均匀、晶粒细小,声波衰减小,可以采用相控阵超声检测。退火状态WCB阀门钢铸件声波衰减严重,无法进行相控阵超声检测。

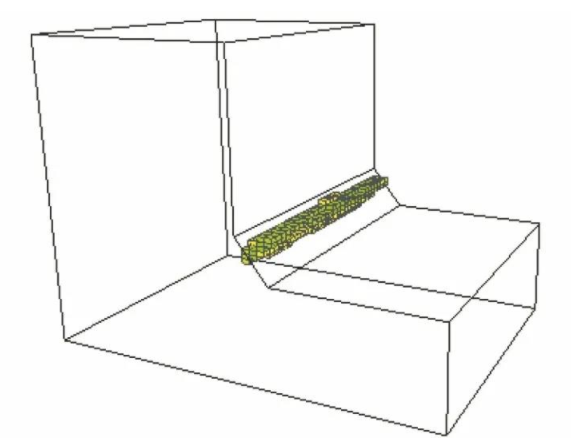

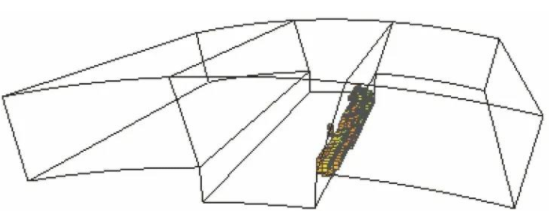

(2) 阀门铸钢件结构一般较为复杂,相控阵超声检测时需进行必要的声场仿真。针对不同的结构形状选用相应的检测软件,真实地构建工件形状,以直观显示声场覆盖区域,确保声场能够覆盖到整个检测区域。检测结果得到的C,B,D,S扫描和A型脉冲显示以及三维立体成像(3D成像),可以直观地判断缺陷的位置及大小,同时结合3D显示及S扫描可识别结构回波,避免了几何结构反射信号造成的误判。

综上,正火状态的WCB阀门铸钢件异形结构区域可以采用相控阵超声检测技术进行检测,而且具有操作简便、快捷的特点。但试件还是有别于完整的阀体检测,试件缺陷仅为线切割槽,与铸件中的真实缺陷相差甚远,而且参数设置是利用试件截面结构得到最佳状态,因此,在实际阀体检测中还需不断积累经验,才能保证检测结果的有效性和可靠性。

铸钢阀门因设计灵活、成本低廉,在电力、石油、化工等领域得到了广泛应用。由于工艺制定与实际操作存在偏差,阀门铸钢件在生产过程中难免会产生气孔、缩孔、夹砂、裂纹等缺陷,这些缺陷使阀体相应的有效承载面积减小,而且在应力作用下缺陷会扩展,甚至会导致阀体断裂,对阀门运行造成巨大的安全隐患。

对用于承压设备的铸钢阀门,为确保其质量,一般要求采用相应的方法进行检测,但铸钢件一般为一次浇铸成形,结构复杂,厚度比多样化,传统的无损检测技术有较大的局限性,难以实施检测。

例如采用射线检测方法检测结构复杂的工件时存在胶片布置困难、壁厚不均匀的工件曝光时间难以控制、壁厚较大的工件射线无法穿透等问题。

采用常规超声检测存在缺陷定性定量困难、结构回波难以区别判断、狭窄区域、探头扫查位置不足等问题。另外,常规超声检测是以脉冲波来判断工件是否有缺陷及缺陷的大小、位置,没有影像记录留存,要求检测人员既要有高超的检测技能,又要有强烈的责任心,否则难以保证检测质量。

磁粉检测、渗透检测只能检出表面、近表面缺陷,无法检测埋藏缺陷。

因此,开展阀门铸钢件异形结构区域的相控阵超声检测技术研究具有重要意义。

福建省锅炉压力容器检验研究院的苏宣机高工分别从相控阵超声检测的试件选择、材料特性试验和检测试验入手,对WCB(铸造碳钢)材料阀门钢铸件异结构区的相控阵超声检测进行了深入研究。

1.试件选择

图1 阀门铸钢件外观

图2 阀门结构示意

基于铸钢件的壁厚突变和R角等异形结构区域是最容易产生铸造缺陷和应力集中的部位,试件制作时在如图3所示的1,2,3号部位加工线切槽作为人工模拟缺陷。

2 材料特性试验●●

考虑到铸钢件可能存在铸造组织不均匀、晶粒粗大等特点,会导致声波衰减严重。因此,在开展相控阵检测研究前,要先进行相关试验与分析。

1.化学成分分析

采用牛津仪器公司FOUNDR-MASTER PRO全谱火花直读光谱仪分析试件的化学成分,结果符合GB/T 12229-2005 《通用阀门 碳素钢铸件技术条件》 的要求。

2.声波衰减试验

选用武汉中科HS611型脉冲反射超声检测仪,首先设置调校好仪器,然后将5MHz Φ10mm直探头置于待检测试件的平面位置(法兰处),调节增益使第一个反射波达到80%高度,此时增益为49.8dB,如图4所示;而同样情况下,在CSK-IA试块上测试,增益仅为9.1dB,如图5所示。

图4 阀门铸钢件声波衰减示意

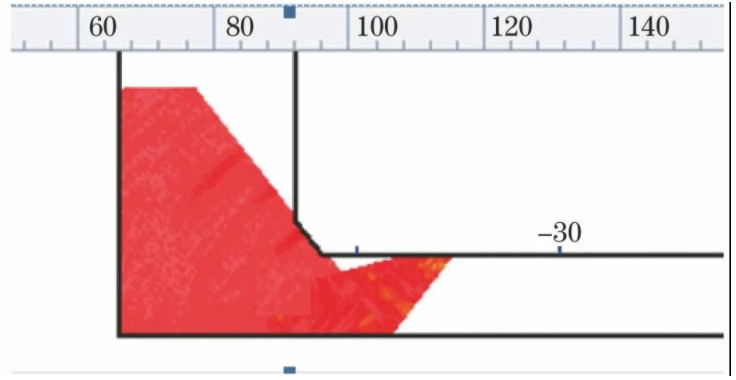

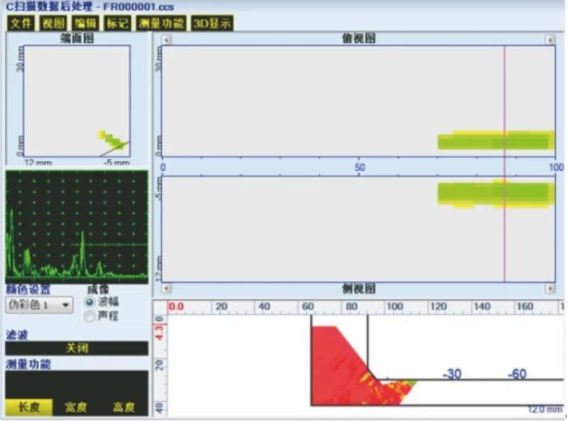

图15 2号区域扫查结果

图19 3号区域扫查结果

4.结语

(1) 正火状态WCB阀门钢铸件金相组织均匀、晶粒细小,声波衰减小,可以采用相控阵超声检测。退火状态WCB阀门钢铸件声波衰减严重,无法进行相控阵超声检测。

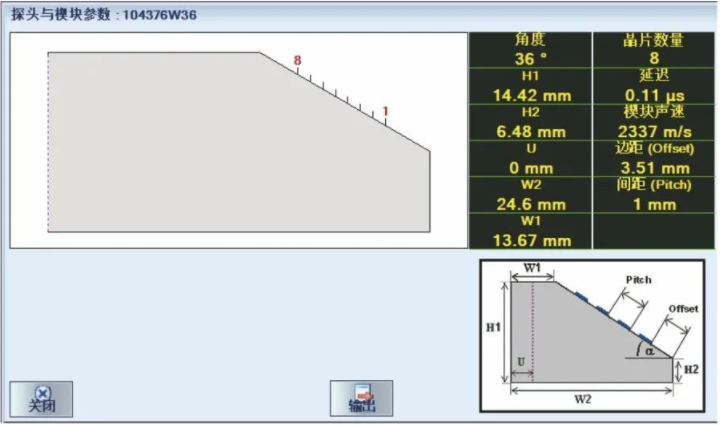

(2) 阀门铸钢件结构一般较为复杂,相控阵超声检测时需进行必要的声场仿真。针对不同的结构形状选用相应的检测软件,真实地构建工件形状,以直观显示声场覆盖区域,确保声场能够覆盖到整个检测区域。检测结果得到的C,B,D,S扫描和A型脉冲显示以及三维立体成像(3D成像),可以直观地判断缺陷的位置及大小,同时结合3D显示及S扫描可识别结构回波,避免了几何结构反射信号造成的误判。

综上,正火状态的WCB阀门铸钢件异形结构区域可以采用相控阵超声检测技术进行检测,而且具有操作简便、快捷的特点。但试件还是有别于完整的阀体检测,试件缺陷仅为线切割槽,与铸件中的真实缺陷相差甚远,而且参数设置是利用试件截面结构得到最佳状态,因此,在实际阀体检测中还需不断积累经验,才能保证检测结果的有效性和可靠性。