随着液压作动器产品不断向高可靠、轻量化的方向发展,功能阀作为液压作动器的关键部件,其性能要求也在不断提升。

微型化插装式功能阀所涉及的关键技术难度大,技术含量高,其中包括小型化、大流量、低泄漏结构设计、宽压力范围性能要求、微小零件的高精度加工和装配技术等一系列技术难点。要攻克这些技术问题,创新攻关工作极富挑战。

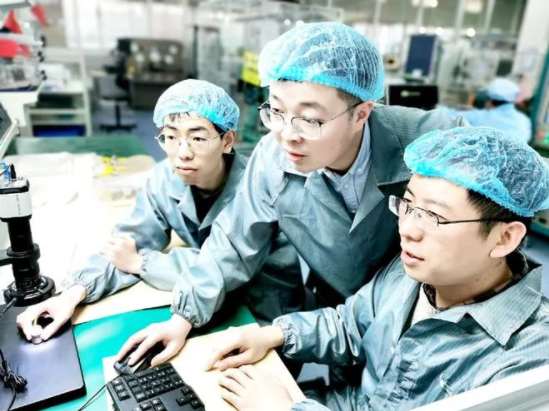

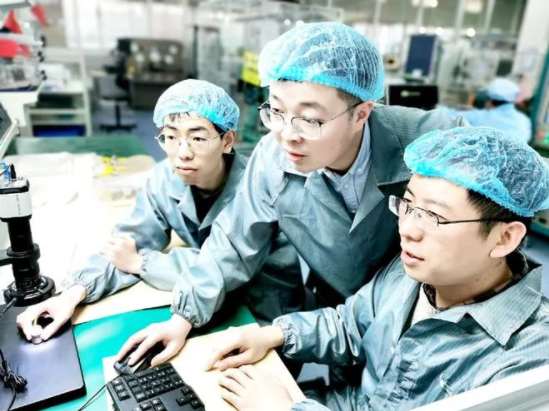

自主创新 先“阀”制人 时间已经是凌晨1时,航空工业自控所偌大的1002楼一层办公大厅只剩中间几台电脑还闪着亮光,密集的讨论和键盘声此起彼伏,微型阀攻关团队正在进行项目竞标前的最后冲刺。

2020上半年国家某重点项目指南发布,微型化插装式功能阀研制项目由自控所牵头正式启动竞标,从战略高度出发,探索和抢占我国高端功能阀这一空白领域,走自主发展道路,打破国际垄断,掌握竞争和发展的主动权。

立项初期团队面对竞标压力,仅用了十多天时间,就将包括微型插装式单向阀在内的六个项目的设计仿真和加工装配中的重点难点及解决方案,如庖丁解牛般地分析出来,并形成了全面的项目建议书。方案讨论、搭建框架、查阅资料、设计仿真、汇总修改,他们一遍又一遍地反复修改完善,一份份接近三百页的厚厚项目报告的编写,无不凝结着团队丰富的产品研发经验和大量的心血。

大家纷纷表示:“只有把真正的核心技术牢牢掌握在自己手里,我们才不会处处受制于人。一定要拼尽全力把这个项目拿下来!”

功夫不负有心人,团队在项目竞标评比中一路披荆斩棘,自控所申报的六个项目全部胜出。

勠力同心蓄势待“阀” “哧~”这微小的声音在嘈杂的装调现场或许很难引起人们的注意,但是年轻的“装调工”小李却听得格外清晰。这是溢流阀正常开启的声音,看着采集器里接近完美的压力和流量曲线,小李的嘴角也扬起了一条优美的弧线。

这笑容的背后却充满了团队一路走来的艰辛与不易——研制周期紧张、技术基础薄弱、技术壁垒高是项目初期所面临的“三座大山”。初期试制产品的性能并不理想,零件加工一致性差,泄漏量和密封效果与国外产品仍有差距,堵头耐压试验存在脱出风险,国产化材料也存在技术不成熟等风险。

“狭路相逢勇者胜”,越是困难越要迎难而上。团队科学管理,环环相扣,全力保证项目研制和型号节点顺利进行。领导高度关注项目进展,积极协调各方资源,为团队抢时间;项目主管领导统筹组织,深入一线,推动项目各环节顺利有序运行;副总师既做顶层技术把关,又关注细节,带领年轻的技术队伍逐项攻关,深挖图纸细节,分析包括压窝球面粗糙度、压窝力行程、堵头压合量等一系列关键要素,在装配调试上深入现场指导分析压力流量异常等问题;制造工艺专家全程参与,严格把控机加工艺,提高产品成活率;技能专家对国产化材料应用、焊接等特种工艺提供了有力的支撑与帮助。

团队成员勠力同心,在短短半年时间内进行了多轮图纸和工艺迭代优化,并最终完成某型机配套产品设计及投产交付。

战机飞天 剑指苍穹 某型机首飞现场,一双双眼睛紧张地注视着屏幕,看着自己研制的产品终于装机腾飞,冲上云霄,此时此刻团队成员难掩心中的激动。微型阀团队历时一年突破了小型化、大流量、低泄漏结构设计等一系列关键技术实现了国产微型化插装式功能阀在我国航空领域的首次应用。

微型化插装式功能阀不仅重量相较传统功能阀降低60%,紧凑小型化结构大大减少了零部件数量,大幅提高该类产品的可靠性,而且带动了我国高端功能阀整体制造技术水平提升,打破了高可靠性精密液压元件长期依赖进口的不利局面,为后续不同规格、不同使用场景的微型国产系列化产品研制夯实了基础。

声明:本文转载自合作媒体或其它网站的信息,目的在于信息传递,并不代表本站赞同其观点和对其真实性负责,如有内容、版权以及其它问题的,请联系我们处理;联系电话:13182603427;联系邮箱:copyright@gongkew.com。