指定控制阀时,涉及多个任务。首先,必须选择阀门的样式。这通常是基于过程参数(例如压力,温度,介质的腐蚀性和磨蚀性),工厂偏好和经济性的综合考虑。接下来,需要选择阀门的固有流量特性(线性或相等百分比)。有选择固有特性的经验法则。例如,一些权威人士建议,由于管路短而动态压力损失很小的系统,以及诸如隔离阀,弯头,热交换器等其他压力消耗少的系统,其线性特性很小。对于管路长的系统和其他压力消耗元件,建议使用等百分比的阀门。

在正常操作过程中,规格说明者还必须考虑阀门应使用多少控制范围的标准。例如,通常建议阀在最大要求流量时开度在约60%至80%之间,以提供足够但不过度的安全系数,并在可能的情况下尽可能在最小要求开度下不少于20%。避免流量特性在开度低于10%时无法预测。一旦确定将使用哪种阀门样式,便可以使用许多可用的阀门尺寸计算程序之一来执行尺寸计算。

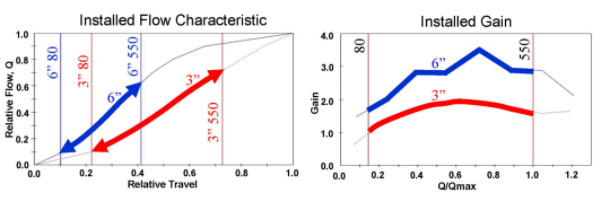

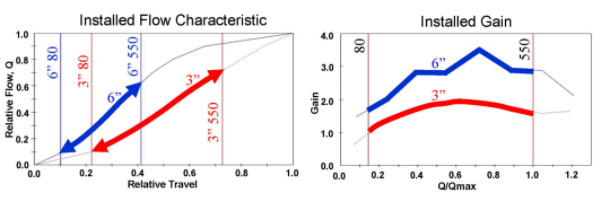

可以帮助说明者选择阀门的两个工具是正在考虑应用的所有阀门的已安装流量特性1和已安装增益2的图表。图1显示了针对相同应用的两种可能的阀选择(部分球阀,其固有流量等百分比)的安装流量特性和安装增益,其中该过程包括长管道运行和离心泵。6英寸的阀门将在10%的行程范围内控制所需的80至550 gpm的流量范围,而在40%的开启范围内则仅控制其全部行程能力的30%,这使得流量对阀门位置变化非常敏感。在低端没有太多的安全系数,超过最大流量550 gpm的流量浪费了很多,这既昂贵又不必要。

3英寸的阀门将控制所需的全部流量范围,在其全行程能力的50%左右(开度为22%至72%)之间,从而使流量对阀门位置变化的敏感性降低。最小和最大指定流量对称地放置在阀门的已安装流量特性上,并且在指定控制范围的每一端都具有相同数量的安全系数。

图1:比较同一系统中的两个阀的样品控制阀安装流量和安装增益特性。添加了重点以显示图表的一部分,该部分属于用户指定的流量范围,介于最小所需流量和最大所需流量之间(80至550 gpm)。

通常,已安装的流量特性以相对流量与相对行程的关系图表示,如图1所示。该流量以0到1的比例绘制,即从零流量到完全打开流量的100%,并且阀行程为以0到1的比例绘制图形,即从完全关闭到完全打开。该图很好地直观显示了流量与阀门行程的线性关系,以及所需流量范围在阀门行程范围内的位置。绘制相对流量图所遗漏的是所考虑的阀门的已安装流量图的相对斜率。如果已安装的流量图上的两个阀门以gpm(或kg / h)的垂直刻度绘制,则6英寸阀门的图表在100%打开(相对行程为1.0%)时会高得多,其斜率将是陡峭得多。

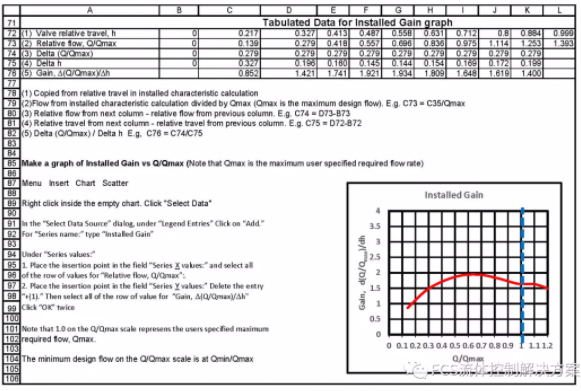

绘制安装增益的图形可以从不同方面说明控制阀的安装性能,并将不同尺寸和不同样式的阀放在同一根基上,以便对其进行检查和比较。任何设备的增益定义为输出的变化率除以输入的变化率。对于控制阀,输入是阀的位置,输出是通过阀的流量。在已安装的增益图上,流量刻度显示为相对流量,参考点为用户指定的最大所需流量。用户的最大指定流量称为Qmax。

在图1中,Q / Qmax标尺上的1.0表示示例的最大指定流量550 gpm,而Q / Qmax标尺上的0.4表示220 gpm。这样做是为了使不同样式和尺寸的阀门可以直接相互比较。

极低的增益是不希望的,因为低增益意味着当阀门移动时,流量变化不大。为什么不希望获得高收益可能并不那么明显。具有高增益的音频放大器可能是理想的。但是,控制阀是机械设备,因此,在相互接触的情况下运动的零件在不运动时往往会粘住。如果阀由于在不移动时容易卡住而只能定位在所需位置的2%之内,并且增益为4,则流量只能在8%的步幅内进行调整,这可能是不希望的。一家阀门制造商为指定流量范围内的安装增益推荐以下增益标准:

增益0.5

获得3.0

尽可能恒定

尽可能接近1.0

增益(最大)/增益(最小)2.0

将所需流量范围内的增益变化限制为2到1的原因是,可以更轻松地调整控制器以在整个所需流量范围内获得稳定和快速的响应。

除了使用已安装的流量和增益分析来比较不同的阀门尺寸外,它在比较同一系统中的不同阀门样式时也很有用。假设有人将其安装在10英寸分段球阀上进行应用。采购代理可能会指出10英寸的高性能蝶阀会更加经济。部分球阀通常具有接近完美的等百分比固有流量特性,而高性能蝶阀的固有流量特性介于线性和等百分比之间。那么,哪一个是最佳选择?它确实取决于系统。具有较大动态损失的系统可能会通过扇形球阀得到更好的控制,但是具有中等动态损失的系统可能会受到高性能蝶阀的更好控制。已安装的流量和增益分析可以帮助做出选择。

一些截止阀往往具有低于理想的固有线性或等百分比的固有流量特性。对于特定系统,偏心旋转旋塞阀会是一个不错的选择吗?

这里介绍了一个用于创建已安装流量和增益图的简单过程模型。该方法基于以下原理:管道压力损失大约与流量平方成正比。该过程模型仅对完全湍流有效,应视为近似值。

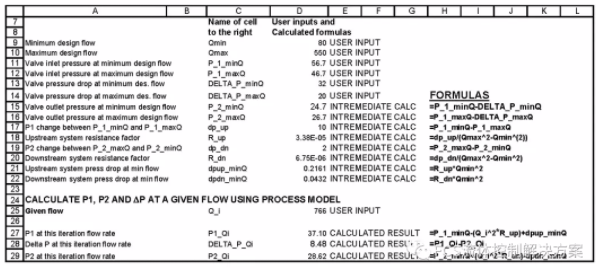

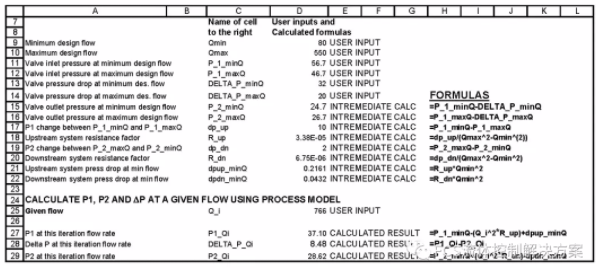

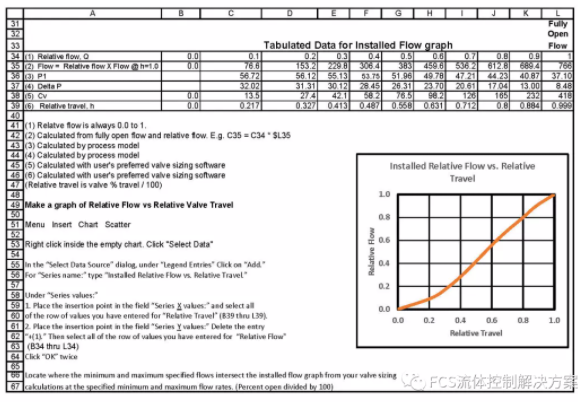

为了说明该方法,此处已在Microsoft Excel中实现了该方法。此处显示了作者的Excel工作表,分为三个表。表1到表3显示了足够的细节,因此具有Excel经验的任何人都应该能够实施有效的Excel工作表。或者,用户可以在其首选的编程环境中实现该方法。该方法包括使用用户首选的控制阀选型软件,并结合过程模型根据用户在表1的D25中输入的流量计算出的P1和P2或Delta P值。

表1:过程模型

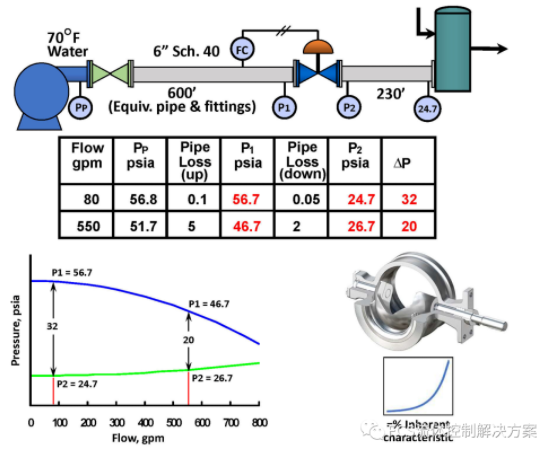

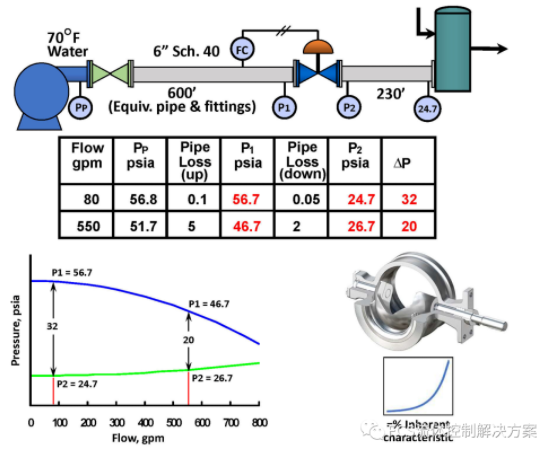

表1至表3中的样本计算基于图2所示的系统。系统的静态分析产生了表中所示并以图形方式显示的压力值。该计算基于对3英寸部分球阀的分析,该球阀具有等百分比的固有流量特性。

因为系统中涉及大量管道,所以事实证明安装的流量特性接近线性。

在表1中,基于过程模型,单元格D25中的流量条目将产生该流量时的P1,P2和增量P(控制阀两端的压降)值。在D25中,唯一需要用户费力的流量输入是所考虑的阀门完全打开时的流量。这需要一些简单的猜测工作。

一个很好的第一选择是输入指定的所需最大流量增加10%。使用流量的第一个猜测,将其输入D25。另外,将您的流量估算值与P1以及在D列中为该流量计算出的P2或Delta P输入到您首选的控制阀软件中,并观察定径程序返回的阀行程百分比。目的是优化您的流量猜测(输入到过程模型和阀门选型程序中),直到阀门行程尽可能接近100%。

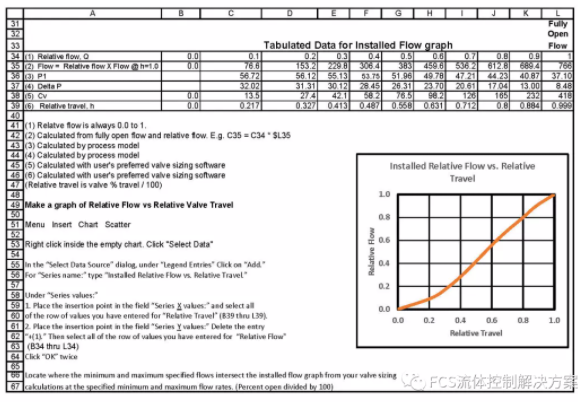

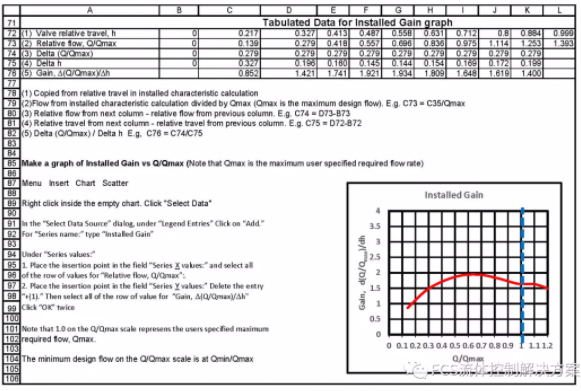

在工作表(表2中所示)的单元格L35中输入此完全开放的流量,然后在第35行中填写所有剩余流量。(全开流量X相对流量。)这可以通过简单的公式或手动完成。同样,用过程模型和CV中的P1和Delta P来完成L列,并根据阀门尺寸调整程序来完成相对行程。可以使用过程模型和大小调整程序来填写其余列表数据。

乔恩·蒙森(Monsen),《阀门选径内幕指南*选择》,Flow Control,2015年2月,第XXI,第2号,第29-32页。

乔恩·蒙森(Monsen,Jon),《将安装增益作为控制阀选型标准的内幕人士指南》,Flow Control 2015年5月,第1期。XXI,第5号,第22-25页。

乔恩·蒙森(Jon F. Monsen),体育博士,是华菱公司(Valin Corporation)的控制阀技术顾问,拥有30多年的经验。他在国内和国际上就控制阀的应用和尺寸进行了演讲,并且是《ISA实践指南》中有关控制阀的“计算机控制阀尺寸”一章的作者。Monsen还是《控制阀应用技术:选择正确的控制阀的技术和注意事项》一书的作者。

指定控制阀时,涉及多个任务。首先,必须选择阀门的样式。这通常是基于过程参数(例如压力,温度,介质的腐蚀性和磨蚀性),工厂偏好和经济性的综合考虑。接下来,需要选择阀门的固有流量特性(线性或相等百分比)。有选择固有特性的经验法则。例如,一些权威人士建议,由于管路短而动态压力损失很小的系统,以及诸如隔离阀,弯头,热交换器等其他压力消耗少的系统,其线性特性很小。对于管路长的系统和其他压力消耗元件,建议使用等百分比的阀门。

在正常操作过程中,规格说明者还必须考虑阀门应使用多少控制范围的标准。例如,通常建议阀在最大要求流量时开度在约60%至80%之间,以提供足够但不过度的安全系数,并在可能的情况下尽可能在最小要求开度下不少于20%。避免流量特性在开度低于10%时无法预测。一旦确定将使用哪种阀门样式,便可以使用许多可用的阀门尺寸计算程序之一来执行尺寸计算。

可以帮助说明者选择阀门的两个工具是正在考虑应用的所有阀门的已安装流量特性1和已安装增益2的图表。图1显示了针对相同应用的两种可能的阀选择(部分球阀,其固有流量等百分比)的安装流量特性和安装增益,其中该过程包括长管道运行和离心泵。6英寸的阀门将在10%的行程范围内控制所需的80至550 gpm的流量范围,而在40%的开启范围内则仅控制其全部行程能力的30%,这使得流量对阀门位置变化非常敏感。在低端没有太多的安全系数,超过最大流量550 gpm的流量浪费了很多,这既昂贵又不必要。

3英寸的阀门将控制所需的全部流量范围,在其全行程能力的50%左右(开度为22%至72%)之间,从而使流量对阀门位置变化的敏感性降低。最小和最大指定流量对称地放置在阀门的已安装流量特性上,并且在指定控制范围的每一端都具有相同数量的安全系数。

图1:比较同一系统中的两个阀的样品控制阀安装流量和安装增益特性。添加了重点以显示图表的一部分,该部分属于用户指定的流量范围,介于最小所需流量和最大所需流量之间(80至550 gpm)。

通常,已安装的流量特性以相对流量与相对行程的关系图表示,如图1所示。该流量以0到1的比例绘制,即从零流量到完全打开流量的100%,并且阀行程为以0到1的比例绘制图形,即从完全关闭到完全打开。该图很好地直观显示了流量与阀门行程的线性关系,以及所需流量范围在阀门行程范围内的位置。绘制相对流量图所遗漏的是所考虑的阀门的已安装流量图的相对斜率。如果已安装的流量图上的两个阀门以gpm(或kg / h)的垂直刻度绘制,则6英寸阀门的图表在100%打开(相对行程为1.0%)时会高得多,其斜率将是陡峭得多。

绘制安装增益的图形可以从不同方面说明控制阀的安装性能,并将不同尺寸和不同样式的阀放在同一根基上,以便对其进行检查和比较。任何设备的增益定义为输出的变化率除以输入的变化率。对于控制阀,输入是阀的位置,输出是通过阀的流量。在已安装的增益图上,流量刻度显示为相对流量,参考点为用户指定的最大所需流量。用户的最大指定流量称为Qmax。

在图1中,Q / Qmax标尺上的1.0表示示例的最大指定流量550 gpm,而Q / Qmax标尺上的0.4表示220 gpm。这样做是为了使不同样式和尺寸的阀门可以直接相互比较。

极低的增益是不希望的,因为低增益意味着当阀门移动时,流量变化不大。为什么不希望获得高收益可能并不那么明显。具有高增益的音频放大器可能是理想的。但是,控制阀是机械设备,因此,在相互接触的情况下运动的零件在不运动时往往会粘住。如果阀由于在不移动时容易卡住而只能定位在所需位置的2%之内,并且增益为4,则流量只能在8%的步幅内进行调整,这可能是不希望的。一家阀门制造商为指定流量范围内的安装增益推荐以下增益标准:

增益0.5

获得3.0

尽可能恒定

尽可能接近1.0

增益(最大)/增益(最小)2.0

将所需流量范围内的增益变化限制为2到1的原因是,可以更轻松地调整控制器以在整个所需流量范围内获得稳定和快速的响应。

除了使用已安装的流量和增益分析来比较不同的阀门尺寸外,它在比较同一系统中的不同阀门样式时也很有用。假设有人将其安装在10英寸分段球阀上进行应用。采购代理可能会指出10英寸的高性能蝶阀会更加经济。部分球阀通常具有接近完美的等百分比固有流量特性,而高性能蝶阀的固有流量特性介于线性和等百分比之间。那么,哪一个是最佳选择?它确实取决于系统。具有较大动态损失的系统可能会通过扇形球阀得到更好的控制,但是具有中等动态损失的系统可能会受到高性能蝶阀的更好控制。已安装的流量和增益分析可以帮助做出选择。

一些截止阀往往具有低于理想的固有线性或等百分比的固有流量特性。对于特定系统,偏心旋转旋塞阀会是一个不错的选择吗?

这里介绍了一个用于创建已安装流量和增益图的简单过程模型。该方法基于以下原理:管道压力损失大约与流量平方成正比。该过程模型仅对完全湍流有效,应视为近似值。

为了说明该方法,此处已在Microsoft Excel中实现了该方法。此处显示了作者的Excel工作表,分为三个表。表1到表3显示了足够的细节,因此具有Excel经验的任何人都应该能够实施有效的Excel工作表。或者,用户可以在其首选的编程环境中实现该方法。该方法包括使用用户首选的控制阀选型软件,并结合过程模型根据用户在表1的D25中输入的流量计算出的P1和P2或Delta P值。

表1:过程模型

表1至表3中的样本计算基于图2所示的系统。系统的静态分析产生了表中所示并以图形方式显示的压力值。该计算基于对3英寸部分球阀的分析,该球阀具有等百分比的固有流量特性。

因为系统中涉及大量管道,所以事实证明安装的流量特性接近线性。

在表1中,基于过程模型,单元格D25中的流量条目将产生该流量时的P1,P2和增量P(控制阀两端的压降)值。在D25中,唯一需要用户费力的流量输入是所考虑的阀门完全打开时的流量。这需要一些简单的猜测工作。

一个很好的第一选择是输入指定的所需最大流量增加10%。使用流量的第一个猜测,将其输入D25。另外,将您的流量估算值与P1以及在D列中为该流量计算出的P2或Delta P输入到您首选的控制阀软件中,并观察定径程序返回的阀行程百分比。目的是优化您的流量猜测(输入到过程模型和阀门选型程序中),直到阀门行程尽可能接近100%。

在工作表(表2中所示)的单元格L35中输入此完全开放的流量,然后在第35行中填写所有剩余流量。(全开流量X相对流量。)这可以通过简单的公式或手动完成。同样,用过程模型和CV中的P1和Delta P来完成L列,并根据阀门尺寸调整程序来完成相对行程。可以使用过程模型和大小调整程序来填写其余列表数据。

乔恩·蒙森(Monsen),《阀门选径内幕指南*选择》,Flow Control,2015年2月,第XXI,第2号,第29-32页。

乔恩·蒙森(Monsen,Jon),《将安装增益作为控制阀选型标准的内幕人士指南》,Flow Control 2015年5月,第1期。XXI,第5号,第22-25页。

乔恩·蒙森(Jon F. Monsen),体育博士,是华菱公司(Valin Corporation)的控制阀技术顾问,拥有30多年的经验。他在国内和国际上就控制阀的应用和尺寸进行了演讲,并且是《ISA实践指南》中有关控制阀的“计算机控制阀尺寸”一章的作者。Monsen还是《控制阀应用技术:选择正确的控制阀的技术和注意事项》一书的作者。