对于调节阀来说,密封是设计需要考虑的首要条件,合理的结构是避免泄漏的先决条件。根据当前国际形势与国内能源发展的需求,在空分和天然气液化行业推进超低温调节阀国产化极其迫切。超低温调节阀是一种在零下100℃介质中工作的阀门。随着国内经济飞速发展,低温产品需求及产量日渐增长,液氧、液氮、液氦以及液化天然气等被广泛地应用。液氦的温度-254 ℃,液氮的温度-196 ℃,液氧的温度-183 ℃,液化天然气的温度-162 ℃,这些产品的分馏、储存和运输都需要使用大量的超低温阀门。超低温阀门的用量逐渐增大,用户对超低温阀的技术性能要求也在逐渐提高。

工作原理

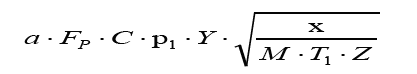

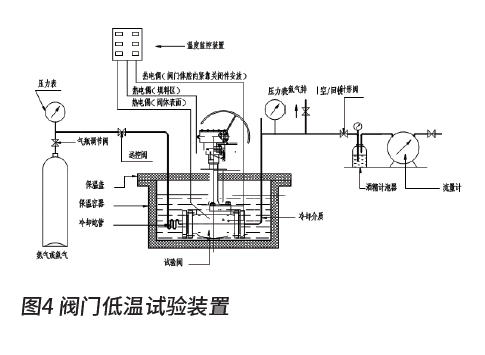

超低温调节阀主要由阀体、支座、上阀盖、阀座、阀芯、套管等组成,通过阀芯实现对介质流量和压力的调节。在低温工况下,阀体与执行机构间必须有足够的距离,通过延伸的支座可以避免填料函结冰。双壁的设计结构能有效地减少热传递,衍生的长度可以根据工况的要求定,可采用波纹管密封及其它结构适当降低延长支座的长度。

密封结构

1 材料

材料的选择需要考虑两个条件:

(1)材料在低温条件下能够保证足够的韧性,防止在低温下发成脆裂;

(2)材料在低温条件下能够保证足够稳定性,防止在低温下发生变形。

随着温度的降低,大多数钢材的强度有所增加,而韧性下降。金属材料在低温下呈现的脆性称为冷脆性,材料由延性破坏转变到脆性破坏的温度称为韧脆转变临界温度。为防止发生低温脆性破坏,钢材的最低允许工作温度应高于韧脆转变临界温度。

具有面心立方晶格结构的奥氏体不锈钢没有韧脆转变临界温度,不会发生低温脆性,如304、304L、316、316L等,在低温条件下,仍然保证足够的韧性,但这类钢材在室温下处于亚稳定状态,在低温下容易发生相变。

奥氏体不锈钢在马氏体转变温度时,部分奥氏体变成马氏体而引起体积变化,导致零件变形,这是引起阀门泄漏的一个重要原因,深冷处理可将马氏体相变提前进行。所以超低温调节阀应选用稳定性较高的材料及进行相适应的深冷处理。

2 密封结构

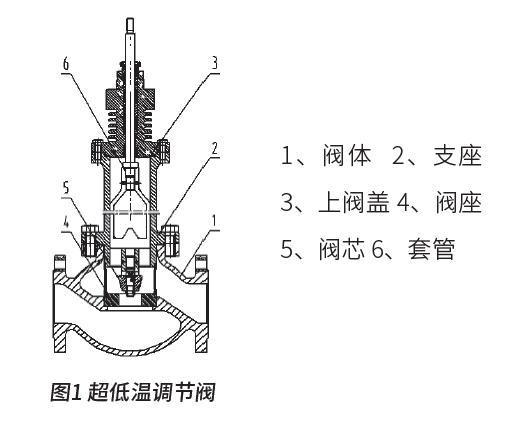

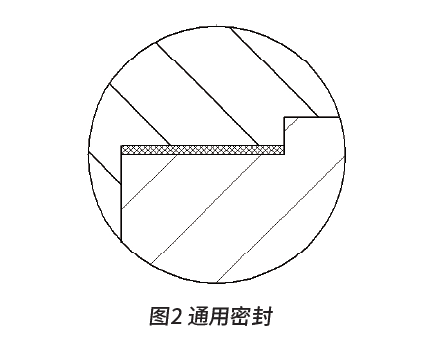

常规调节阀密封常采用平面密封,如图2,但在超低温工况下,由于各零部件材料的热膨胀系数、密封件在超低温工况下的压缩量的不同,阀门容易泄漏,所以密封结构的设计极为重要。

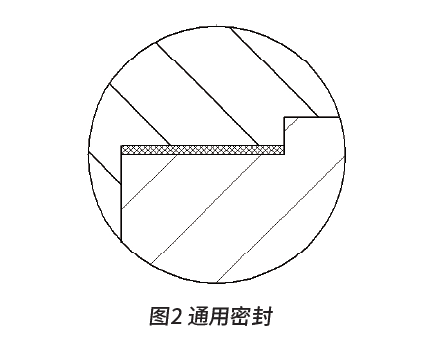

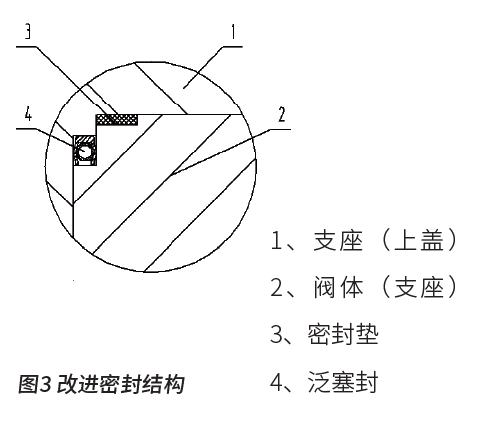

在平面密封的基础上增加泛塞封,如图3,泛塞封起主要密封,密封垫片起次要密封,密封结构的可靠性大大提高。

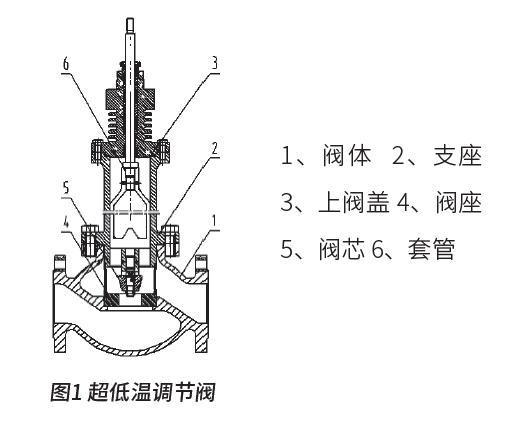

2 阀座密封要求

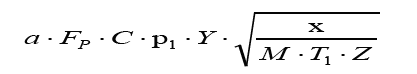

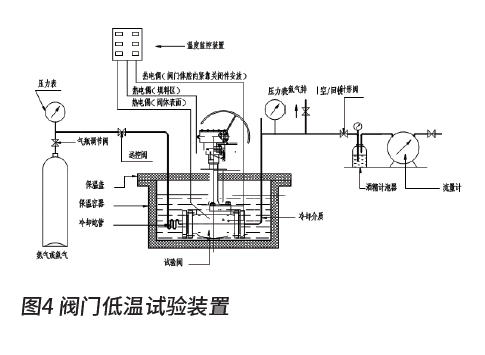

调节阀泄漏等级Ⅳ、Ⅴ级,常温试验使用0.35MPa氮气做密封试验,GB/T4213《气动调节阀》明确规定了IV、V级标准泄漏量。超低温试验使用0.35Mpa氦气在图4所示设备中做密封试验,氦气的分子量与氮气相差很大,易渗漏,GB/T4213《气动调节阀》标准泄漏量计算公式中未涉及分子量的影响,使用GB/T4213《气动调节阀》标准计算泄漏量显然是不行的,GB/T24925《低温阀门技术条件》标准泄漏量计算公式未区分IV,V级,显然使用GB/T24925《低温阀门技术条件》计算也是不行的。

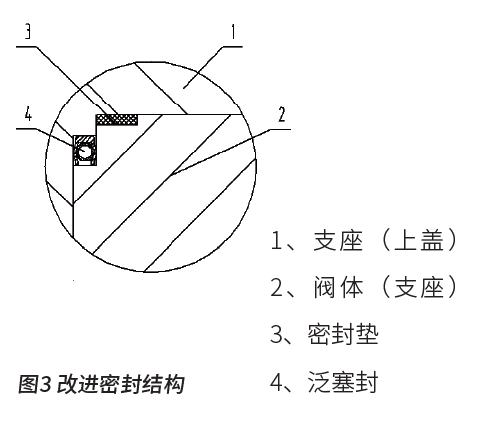

GB/T 17213《工业过程控制阀》中泄漏量计算公式中指出了分子量、温度的影响,所以超低温条件下试验阀座密封应借鉴GB/T 17213《工业过程控制阀》标准。IV级泄漏量计算公式如下:

对于调节阀来说,密封是设计需要考虑的首要条件,合理的结构是避免泄漏的先决条件。根据当前国际形势与国内能源发展的需求,在空分和天然气液化行业推进超低温调节阀国产化极其迫切。超低温调节阀是一种在零下100℃介质中工作的阀门。随着国内经济飞速发展,低温产品需求及产量日渐增长,液氧、液氮、液氦以及液化天然气等被广泛地应用。液氦的温度-254 ℃,液氮的温度-196 ℃,液氧的温度-183 ℃,液化天然气的温度-162 ℃,这些产品的分馏、储存和运输都需要使用大量的超低温阀门。超低温阀门的用量逐渐增大,用户对超低温阀的技术性能要求也在逐渐提高。

工作原理

超低温调节阀主要由阀体、支座、上阀盖、阀座、阀芯、套管等组成,通过阀芯实现对介质流量和压力的调节。在低温工况下,阀体与执行机构间必须有足够的距离,通过延伸的支座可以避免填料函结冰。双壁的设计结构能有效地减少热传递,衍生的长度可以根据工况的要求定,可采用波纹管密封及其它结构适当降低延长支座的长度。

密封结构

1 材料

材料的选择需要考虑两个条件:

(1)材料在低温条件下能够保证足够的韧性,防止在低温下发成脆裂;

(2)材料在低温条件下能够保证足够稳定性,防止在低温下发生变形。

随着温度的降低,大多数钢材的强度有所增加,而韧性下降。金属材料在低温下呈现的脆性称为冷脆性,材料由延性破坏转变到脆性破坏的温度称为韧脆转变临界温度。为防止发生低温脆性破坏,钢材的最低允许工作温度应高于韧脆转变临界温度。

具有面心立方晶格结构的奥氏体不锈钢没有韧脆转变临界温度,不会发生低温脆性,如304、304L、316、316L等,在低温条件下,仍然保证足够的韧性,但这类钢材在室温下处于亚稳定状态,在低温下容易发生相变。

奥氏体不锈钢在马氏体转变温度时,部分奥氏体变成马氏体而引起体积变化,导致零件变形,这是引起阀门泄漏的一个重要原因,深冷处理可将马氏体相变提前进行。所以超低温调节阀应选用稳定性较高的材料及进行相适应的深冷处理。

2 密封结构

常规调节阀密封常采用平面密封,如图2,但在超低温工况下,由于各零部件材料的热膨胀系数、密封件在超低温工况下的压缩量的不同,阀门容易泄漏,所以密封结构的设计极为重要。

在平面密封的基础上增加泛塞封,如图3,泛塞封起主要密封,密封垫片起次要密封,密封结构的可靠性大大提高。

2 阀座密封要求

调节阀泄漏等级Ⅳ、Ⅴ级,常温试验使用0.35MPa氮气做密封试验,GB/T4213《气动调节阀》明确规定了IV、V级标准泄漏量。超低温试验使用0.35Mpa氦气在图4所示设备中做密封试验,氦气的分子量与氮气相差很大,易渗漏,GB/T4213《气动调节阀》标准泄漏量计算公式中未涉及分子量的影响,使用GB/T4213《气动调节阀》标准计算泄漏量显然是不行的,GB/T24925《低温阀门技术条件》标准泄漏量计算公式未区分IV,V级,显然使用GB/T24925《低温阀门技术条件》计算也是不行的。

GB/T 17213《工业过程控制阀》中泄漏量计算公式中指出了分子量、温度的影响,所以超低温条件下试验阀座密封应借鉴GB/T 17213《工业过程控制阀》标准。IV级泄漏量计算公式如下: