直到目前,需要双向阀门密封的深冷应用场景主要都在使用两种类型的阀门,即截止阀和固定式球阀/上装固定式球阀。但随着双向深冷球阀的研制成功,系统设计师获得了比传统球阀更有吸引力的选项——浮式球阀。它的流率更高,对介质的流动方向和密封方向没有限制,在深冷工况中也能安全运行。而且尺寸也更小,重量更轻,结构也更简单。

需要用到阀门的深冷应用场景包括用于加注和排放的储罐入口/出口、给封闭的空管道加压、气化和液化、LNG终端站各系统的多用途管道、装运系统、油轮、配送系统、泵站和LNG燃料加注站,还有船上双燃料发动机相关的天然气阀门组(GVUs)。

上述应用场景中,一般都是采用双向截止阀来控制和关断介质流体。和球阀等替代类型相比,它们存在着若干问题:

流量系数(Cv)较低 – 这会影响相关所有管道尺寸的选择,并会成为限制系统过流能力的潜在瓶颈。

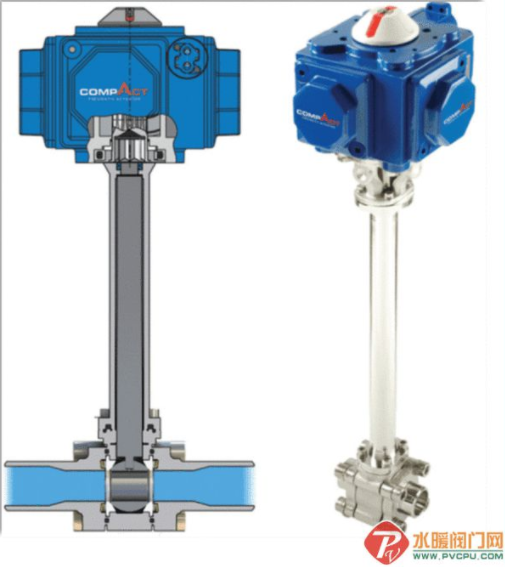

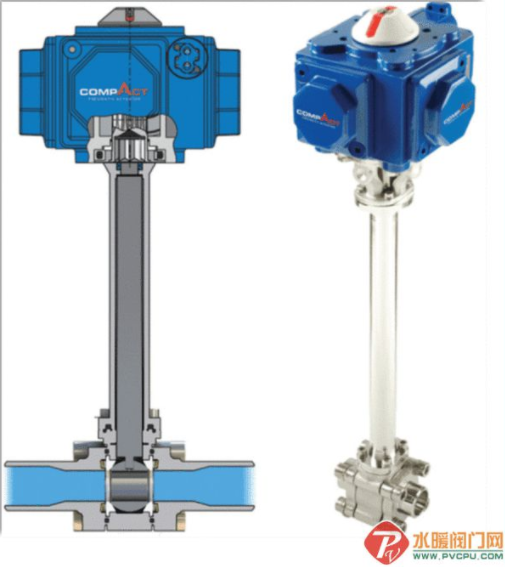

需要配置线性执行器来执行关闭和控制功能——和用于控制和操作球阀等直角回转阀的直角回转执行器相比,此类设备结构更加复杂,且价格昂贵。全套阀门和执行器设备的成本问题和结构复杂性非常突出。

如果用截止阀实现许多LNG系统都需要的紧急关断功能,复杂程度会更高。

对于小型LNG设施(SSLNG)而言,上述问题会更明显,因为这些系统要做到体积更小、成本效率更高,同时还要具备最大的过流能力,以便缩短装、卸料周期。

而球阀的流量系数比同等尺寸的截止阀高。换言之,在不影响流率的情况下它们的尺寸更小。这意味着整个管道系统,乃至整个系统的尺寸、重量和成本都明显减少。同时还能显著提高相关系统的投资回报率(ROI)。

当然,标准的深冷浮式球阀都是单向的,不适合上述各种需要双向阀门密封的场景。

单向 Vs 双向

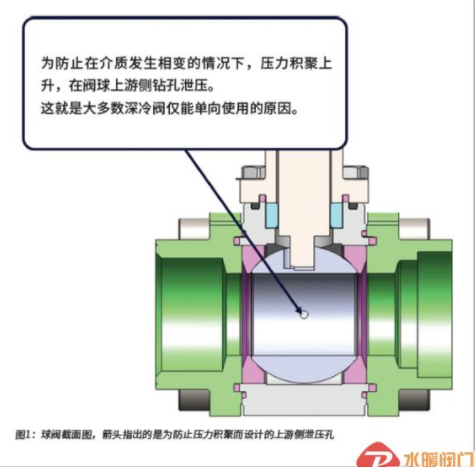

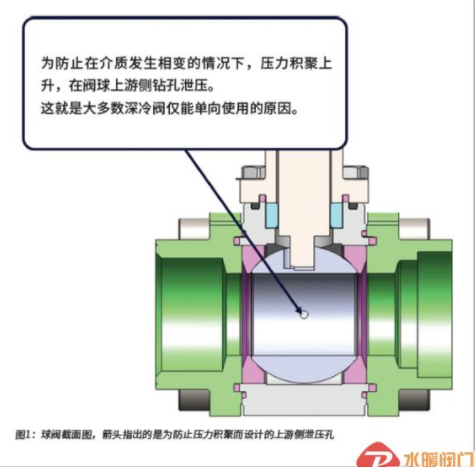

如图1所示,深冷工况的标准浮式球阀在阀球上游侧有一个泄压孔,用于防止介质发生相变时压力积聚上升。当阀门处于关位,被封闭在阀体空腔内的液化天然气就会开始蒸发和膨胀,完全膨胀后体积可达原先的600倍,因此可能导致阀门爆裂。为了防止这样的情况,大多数标准浮式球阀都采用了上游开孔泄压机制。正因如此,传统的球阀不能应用于需要双向密封的场合。

而这正是双向深冷浮式球阀一展身手的舞台。这种阀门和标准单向深冷阀的区别在于:

阀球上没有开孔泄压

对两个方向的流体都可以密封

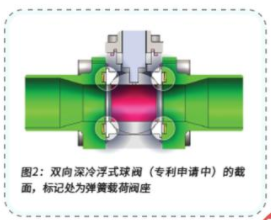

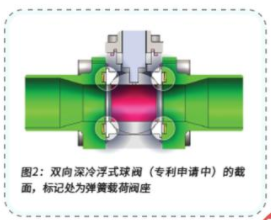

在双向深冷浮式球阀中,双向弹簧载荷阀座代替了上游开孔泄压机制。弹簧载荷阀座可以使封闭在阀体空腔内的液化天然气产生的过高压力得到释放,从而防止阀门爆裂,见图2。

此外,弹簧载荷阀座有助于使阀门保持较低的扭矩,在深冷工况下实现更平稳的运行。

双向深冷浮式球阀配置了第二级石墨密封圈,从而使阀门具备火灾安全功能。除非发生灾难性事故导致阀门的聚合物零配件燃烧,否则第二级密封不会与介质接触。万一事故发生,第二级密封将实现火灾安全保护功能。

和截止阀、固定式及上装固定式球阀相比,双向深冷浮式球阀具备了高流量系数球阀的所有优点,而且对流体和密封方向没有限制。它可以在深冷工况下安全使用;尺寸相对较小,结构也相对简单。与之相配的执行器也相对简单(直角回转)和小型化。这些优点意味着整个系统的体积更小,重量更轻,成本效率更高。

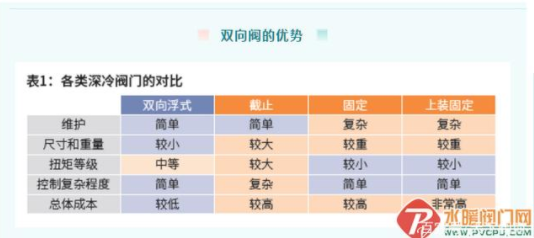

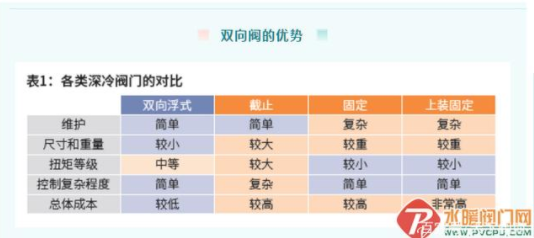

表1分别从维护、尺寸、重量、扭矩等级、控制难度和总体成本的角度,将双向深冷浮式球阀和类似功能的其它阀门进行对比,全面总结了它的优缺点。

小型LNG设施如果打破常规采用双向深冷球阀,就能充分发挥球阀独有的优势,即全通径、高流率和高管道排放率。相对而言,它可以支持更小尺寸的管道,同时维持流率不变,因此能减少系统的总体积、重量、复杂程度,还能降低管道系统的成本。

前文介绍的是用作关断阀的优势,如果用作控制阀,则优势将更加明显。如果采用直角回转球阀,阀门自动化套件的复杂程度将显著下降,因此已经成为了深冷系统的可选项目。

上述自动化套件最基本的内容就是简单实用的双向深冷浮式球阀,以及结构简单、成本效率高的直角回转执行器。

总之,双向深冷浮式球阀对于深冷管道系统,具有“颠覆性”的积极意义。在小型LNG设施中,它能更充分地发挥优势。

过去几年中,这种新产品已经在实际应用中得到了验证,证明对于项目成本和系统的长期可靠运行,都具有积极意义。

作者简介

长期从事销售工作的Mr. Jacky Vinocur在许多阀门应用领域都积累了丰富的经验,例如油气、医药、化工、石油化工、钢铁、气体运输和LNG/CNG市场。

Mr. Vinocur先是参与了以色列瀚柏尼阀门公司(Habonim)欧洲分公司的筹建,随后便在欧洲分公司担任销售总监。他的职责范围包括在上述各类市场甄别潜在问题,并且拿出适合跨国企业客户的解决方案。

直到目前,需要双向阀门密封的深冷应用场景主要都在使用两种类型的阀门,即截止阀和固定式球阀/上装固定式球阀。但随着双向深冷球阀的研制成功,系统设计师获得了比传统球阀更有吸引力的选项——浮式球阀。它的流率更高,对介质的流动方向和密封方向没有限制,在深冷工况中也能安全运行。而且尺寸也更小,重量更轻,结构也更简单。

需要用到阀门的深冷应用场景包括用于加注和排放的储罐入口/出口、给封闭的空管道加压、气化和液化、LNG终端站各系统的多用途管道、装运系统、油轮、配送系统、泵站和LNG燃料加注站,还有船上双燃料发动机相关的天然气阀门组(GVUs)。

上述应用场景中,一般都是采用双向截止阀来控制和关断介质流体。和球阀等替代类型相比,它们存在着若干问题:

流量系数(Cv)较低 – 这会影响相关所有管道尺寸的选择,并会成为限制系统过流能力的潜在瓶颈。

需要配置线性执行器来执行关闭和控制功能——和用于控制和操作球阀等直角回转阀的直角回转执行器相比,此类设备结构更加复杂,且价格昂贵。全套阀门和执行器设备的成本问题和结构复杂性非常突出。

如果用截止阀实现许多LNG系统都需要的紧急关断功能,复杂程度会更高。

对于小型LNG设施(SSLNG)而言,上述问题会更明显,因为这些系统要做到体积更小、成本效率更高,同时还要具备最大的过流能力,以便缩短装、卸料周期。

而球阀的流量系数比同等尺寸的截止阀高。换言之,在不影响流率的情况下它们的尺寸更小。这意味着整个管道系统,乃至整个系统的尺寸、重量和成本都明显减少。同时还能显著提高相关系统的投资回报率(ROI)。

当然,标准的深冷浮式球阀都是单向的,不适合上述各种需要双向阀门密封的场景。

单向 Vs 双向

如图1所示,深冷工况的标准浮式球阀在阀球上游侧有一个泄压孔,用于防止介质发生相变时压力积聚上升。当阀门处于关位,被封闭在阀体空腔内的液化天然气就会开始蒸发和膨胀,完全膨胀后体积可达原先的600倍,因此可能导致阀门爆裂。为了防止这样的情况,大多数标准浮式球阀都采用了上游开孔泄压机制。正因如此,传统的球阀不能应用于需要双向密封的场合。

而这正是双向深冷浮式球阀一展身手的舞台。这种阀门和标准单向深冷阀的区别在于:

阀球上没有开孔泄压

对两个方向的流体都可以密封

在双向深冷浮式球阀中,双向弹簧载荷阀座代替了上游开孔泄压机制。弹簧载荷阀座可以使封闭在阀体空腔内的液化天然气产生的过高压力得到释放,从而防止阀门爆裂,见图2。

此外,弹簧载荷阀座有助于使阀门保持较低的扭矩,在深冷工况下实现更平稳的运行。

双向深冷浮式球阀配置了第二级石墨密封圈,从而使阀门具备火灾安全功能。除非发生灾难性事故导致阀门的聚合物零配件燃烧,否则第二级密封不会与介质接触。万一事故发生,第二级密封将实现火灾安全保护功能。

和截止阀、固定式及上装固定式球阀相比,双向深冷浮式球阀具备了高流量系数球阀的所有优点,而且对流体和密封方向没有限制。它可以在深冷工况下安全使用;尺寸相对较小,结构也相对简单。与之相配的执行器也相对简单(直角回转)和小型化。这些优点意味着整个系统的体积更小,重量更轻,成本效率更高。

表1分别从维护、尺寸、重量、扭矩等级、控制难度和总体成本的角度,将双向深冷浮式球阀和类似功能的其它阀门进行对比,全面总结了它的优缺点。

小型LNG设施如果打破常规采用双向深冷球阀,就能充分发挥球阀独有的优势,即全通径、高流率和高管道排放率。相对而言,它可以支持更小尺寸的管道,同时维持流率不变,因此能减少系统的总体积、重量、复杂程度,还能降低管道系统的成本。

前文介绍的是用作关断阀的优势,如果用作控制阀,则优势将更加明显。如果采用直角回转球阀,阀门自动化套件的复杂程度将显著下降,因此已经成为了深冷系统的可选项目。

上述自动化套件最基本的内容就是简单实用的双向深冷浮式球阀,以及结构简单、成本效率高的直角回转执行器。

总之,双向深冷浮式球阀对于深冷管道系统,具有“颠覆性”的积极意义。在小型LNG设施中,它能更充分地发挥优势。

过去几年中,这种新产品已经在实际应用中得到了验证,证明对于项目成本和系统的长期可靠运行,都具有积极意义。

作者简介

长期从事销售工作的Mr. Jacky Vinocur在许多阀门应用领域都积累了丰富的经验,例如油气、医药、化工、石油化工、钢铁、气体运输和LNG/CNG市场。

Mr. Vinocur先是参与了以色列瀚柏尼阀门公司(Habonim)欧洲分公司的筹建,随后便在欧洲分公司担任销售总监。他的职责范围包括在上述各类市场甄别潜在问题,并且拿出适合跨国企业客户的解决方案。