石油天然气、炼油、石化、煤化工等行业中通常使用分子筛来脱水或分离天然气或者合成气中的杂质。这一工艺过程对阀门的要求很高,因为阀门处于严酷压力温度变换之下,可能导致阀门损坏和生产运营被中断。

三偏心阀(TOV)由于其独特的设计和处理极端工况的能力,非常适合应用在分子筛工况。与传统球阀相比,使用三偏心阀可以最大限度地减少维护需求和维护成本,同时显著减少安装空间。

天然气/合成气分子筛工艺

固体床和膜分子筛

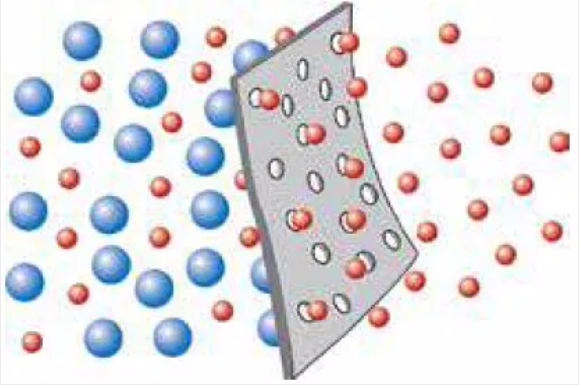

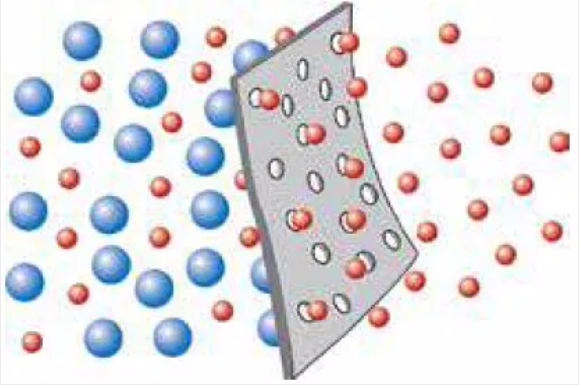

石油天然气、炼油石化、煤化工行业中的脱水和净化工艺都依赖于固体床分子筛的吸附原理。它们由微孔材料制成,具有选择性吸附气体和液体的能力。较小直径的流体分子通过静电吸引或微孔吸附从原料中分离出来,剩余的保留在吸附剂内。之后,分子筛通过温度变化和再生气体进行再生,从而在恢复分子筛吸附能力的同时充分回收截留的分子(图1)。

图1 分子筛的内部孔隙允许通过不超过其微晶结构的自由体积的分子。

相反,从天然气(通常未经预处理)中去除二氧化碳是通过使用薄膜进行溶液扩散分离(吸收原理)的过程。这些膜由螺旋状的聚合物制成的,允许流体在其表面溶解并通过其扩散,使具有特定渗透速率的分子滞留在内部(图2)。

图2 膜分子筛 - 再生过程是通过温度变换后气体在相反方向上的吹扫来实现。

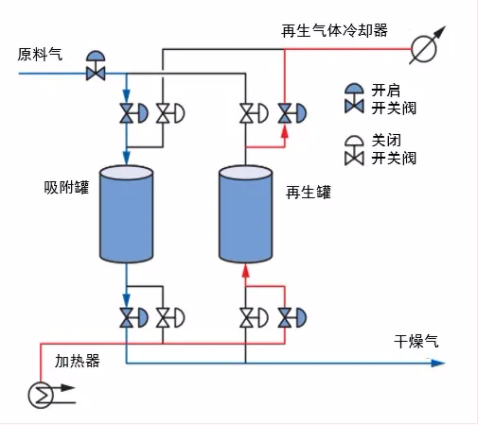

不管固体床分子筛工艺还是膜分子筛工艺都对阀门要求极为苛刻,工艺要求阀门执行频繁的开关动作,将一个或多个容器从气体净化模式切换到再生模式。阀门的运行故障可能导致重大的工厂停工、产品损失、潜在的环境污染和其他安全问题。

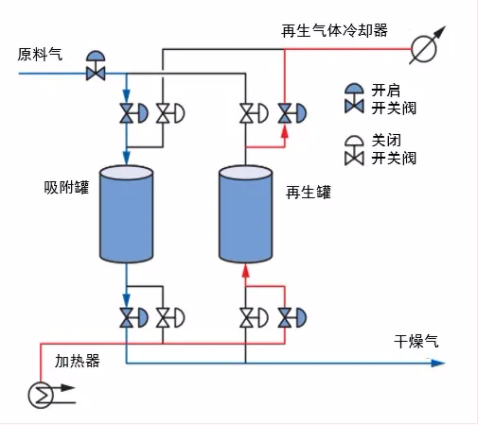

图3 分子筛工艺原理图 - 高频开/关动作和频繁热循环是分子筛工艺面临的两大挑战。

气体净化残余物(压碎磨损掉的吸附剂)通常存在于出口气体中,再通过滤网并流经阀门进入下游管线,导致密封部件磨损并危害阀门的整体使用性能。同样,当使用膜去除不经过预处理的二氧化碳时,会出现腐蚀性气体(酸性),尤其是在海上装置中。

在以往的经验中,天然气、炼油石化以及煤化工分子筛一般采用无摩擦升启式阀杆(倾斜式)的轨道球阀。然而,大口径和高压力等级的轨道球阀都非常笨重,体积也大,产生了大量的直接(材料)和间接(安装)成本,以至于工程师在项目前端工程设计阶段(FEED)必须考虑到这些高额成本。将角行程转成直行程的倾斜设计本身是标准角行程球阀上的一个变种,容易磨损且使用寿命短。虽然阀门密封元件可能不会带来摩擦,但摩擦同时会传递到阀杆凸轮(朝向芯销)和S形销槽。这种阀门的设计需要专业的维护,包括使用昂贵的特殊备件、额外花费的时间和精力。

无摩擦、金属密封三偏心阀

拥有更长期的可靠性

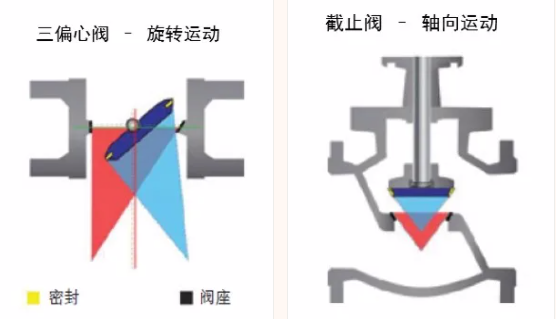

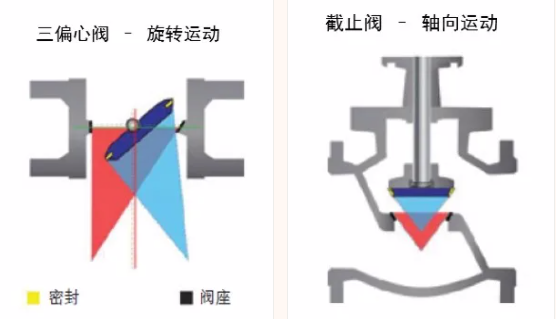

工艺设计人员和工厂操作人员如果希望选择可靠且经济的分子筛阀门,建议不仅仅考虑球阀,三偏心阀也是一个不错的选择。三偏心阀与截止阀(图4)具有相同的锥对锥自对中密封原理,但有一个关键区别:三偏心阀门通过角行程旋转来实现密封,三个偏心设计消除了任何摩擦的可能性。

图4 三偏心蝶阀和截止阀的密封副结构比较

艾默生Vanessa三偏心设计带有创新的柔性金属密封圈,非常适合应用在高频开/关动作工况。由于采用无摩擦设计,密封件之间的磨损完全消除。包括滑动轴承和止推轴承的阀内件均是为重载型应用设计。为了保护装置不受频繁的热循环和压力循环的影响,Vanessa三偏心阀采用金属对金属密封、弹性密封圈和扭矩密封补偿了阀内件和阀体两边的不同热膨胀率,同时确保优秀的密封性并消除阀门卡滞风险。

Vanessa三偏心阀采用Stellite 21硬质合金堆焊阀座,具有很高的抗流体耐磨性(可能包括从分子筛反应罐中流出的颗粒)。该阀门还包括一个易于更换的一体式金属实心密封圈,性能已经在多个分子筛装置中获得实际验证。

每个部件材料的选择保证了必要的机械性能、耐腐蚀性和同等膨胀收缩系数之间的理想选配,使Vanessa三偏心阀适用于各种腐蚀性气体。Vanessa还可通过使用高质量的耐腐蚀合金(CRA)堆焊层方式保护与流体接触的所有内表面,这种具有经济成本效益的解决方案使碳钢阀体的阀门适用于腐蚀性环境。

一个正在发展的行业趋势

用三偏心阀取代轨道球阀

三偏心阀可以安全地替代轨道球阀。由于三偏心阀的材料使用量较低,阀体更紧凑,可以节省体积和重量,尤其是在较大口径(>DN150)和较高压力等级(ASME 300和600#)上优势更为明显。Vanessa三偏心阀只需要很少量的维护,且非常方便的现场操作,其无摩擦旋转和全金属结构显著延长了阀门的使用寿命。

艾默生在分子筛应用的首个成功案例可以追溯到1999年,当时该公司向马来西亚海上平台项目提供了Vanessa三偏心阀,将二氧化碳膜分离净化系统的一些轨道球阀替换为Vanessa三偏心阀,要求每2-4小时开关一次,目前这些三偏心阀还在运转中;墨西哥天然气厂在固体床分子筛应用中也应用了数百个Vanessa三偏心阀取代轨道球阀;还有更多的案例是根据主要分子筛工艺商的建议进行三偏心阀评估后采购的。

石油天然气、炼油、石化、煤化工等行业中通常使用分子筛来脱水或分离天然气或者合成气中的杂质。这一工艺过程对阀门的要求很高,因为阀门处于严酷压力温度变换之下,可能导致阀门损坏和生产运营被中断。

三偏心阀(TOV)由于其独特的设计和处理极端工况的能力,非常适合应用在分子筛工况。与传统球阀相比,使用三偏心阀可以最大限度地减少维护需求和维护成本,同时显著减少安装空间。

天然气/合成气分子筛工艺

固体床和膜分子筛

石油天然气、炼油石化、煤化工行业中的脱水和净化工艺都依赖于固体床分子筛的吸附原理。它们由微孔材料制成,具有选择性吸附气体和液体的能力。较小直径的流体分子通过静电吸引或微孔吸附从原料中分离出来,剩余的保留在吸附剂内。之后,分子筛通过温度变化和再生气体进行再生,从而在恢复分子筛吸附能力的同时充分回收截留的分子(图1)。

图1 分子筛的内部孔隙允许通过不超过其微晶结构的自由体积的分子。

相反,从天然气(通常未经预处理)中去除二氧化碳是通过使用薄膜进行溶液扩散分离(吸收原理)的过程。这些膜由螺旋状的聚合物制成的,允许流体在其表面溶解并通过其扩散,使具有特定渗透速率的分子滞留在内部(图2)。

图2 膜分子筛 - 再生过程是通过温度变换后气体在相反方向上的吹扫来实现。

不管固体床分子筛工艺还是膜分子筛工艺都对阀门要求极为苛刻,工艺要求阀门执行频繁的开关动作,将一个或多个容器从气体净化模式切换到再生模式。阀门的运行故障可能导致重大的工厂停工、产品损失、潜在的环境污染和其他安全问题。

图3 分子筛工艺原理图 - 高频开/关动作和频繁热循环是分子筛工艺面临的两大挑战。

气体净化残余物(压碎磨损掉的吸附剂)通常存在于出口气体中,再通过滤网并流经阀门进入下游管线,导致密封部件磨损并危害阀门的整体使用性能。同样,当使用膜去除不经过预处理的二氧化碳时,会出现腐蚀性气体(酸性),尤其是在海上装置中。

在以往的经验中,天然气、炼油石化以及煤化工分子筛一般采用无摩擦升启式阀杆(倾斜式)的轨道球阀。然而,大口径和高压力等级的轨道球阀都非常笨重,体积也大,产生了大量的直接(材料)和间接(安装)成本,以至于工程师在项目前端工程设计阶段(FEED)必须考虑到这些高额成本。将角行程转成直行程的倾斜设计本身是标准角行程球阀上的一个变种,容易磨损且使用寿命短。虽然阀门密封元件可能不会带来摩擦,但摩擦同时会传递到阀杆凸轮(朝向芯销)和S形销槽。这种阀门的设计需要专业的维护,包括使用昂贵的特殊备件、额外花费的时间和精力。

无摩擦、金属密封三偏心阀

拥有更长期的可靠性

工艺设计人员和工厂操作人员如果希望选择可靠且经济的分子筛阀门,建议不仅仅考虑球阀,三偏心阀也是一个不错的选择。三偏心阀与截止阀(图4)具有相同的锥对锥自对中密封原理,但有一个关键区别:三偏心阀门通过角行程旋转来实现密封,三个偏心设计消除了任何摩擦的可能性。

图4 三偏心蝶阀和截止阀的密封副结构比较

艾默生Vanessa三偏心设计带有创新的柔性金属密封圈,非常适合应用在高频开/关动作工况。由于采用无摩擦设计,密封件之间的磨损完全消除。包括滑动轴承和止推轴承的阀内件均是为重载型应用设计。为了保护装置不受频繁的热循环和压力循环的影响,Vanessa三偏心阀采用金属对金属密封、弹性密封圈和扭矩密封补偿了阀内件和阀体两边的不同热膨胀率,同时确保优秀的密封性并消除阀门卡滞风险。

Vanessa三偏心阀采用Stellite 21硬质合金堆焊阀座,具有很高的抗流体耐磨性(可能包括从分子筛反应罐中流出的颗粒)。该阀门还包括一个易于更换的一体式金属实心密封圈,性能已经在多个分子筛装置中获得实际验证。

每个部件材料的选择保证了必要的机械性能、耐腐蚀性和同等膨胀收缩系数之间的理想选配,使Vanessa三偏心阀适用于各种腐蚀性气体。Vanessa还可通过使用高质量的耐腐蚀合金(CRA)堆焊层方式保护与流体接触的所有内表面,这种具有经济成本效益的解决方案使碳钢阀体的阀门适用于腐蚀性环境。

一个正在发展的行业趋势

用三偏心阀取代轨道球阀

三偏心阀可以安全地替代轨道球阀。由于三偏心阀的材料使用量较低,阀体更紧凑,可以节省体积和重量,尤其是在较大口径(>DN150)和较高压力等级(ASME 300和600#)上优势更为明显。Vanessa三偏心阀只需要很少量的维护,且非常方便的现场操作,其无摩擦旋转和全金属结构显著延长了阀门的使用寿命。

艾默生在分子筛应用的首个成功案例可以追溯到1999年,当时该公司向马来西亚海上平台项目提供了Vanessa三偏心阀,将二氧化碳膜分离净化系统的一些轨道球阀替换为Vanessa三偏心阀,要求每2-4小时开关一次,目前这些三偏心阀还在运转中;墨西哥天然气厂在固体床分子筛应用中也应用了数百个Vanessa三偏心阀取代轨道球阀;还有更多的案例是根据主要分子筛工艺商的建议进行三偏心阀评估后采购的。